Производство ОСБ плит в домашних условиях — технология, оборудование, аспекты бизнес-планирования

Ориентированно-стружечные плиты (ОСП, OSB) представляют собой экономичный строительный и отделочный материал, изготовленный из древесной стружки. Выбор оборудования для обработки древесины зависит от основного материала, который будет использоваться для производства стружки. Если рассматривать тему «производство ОСБ плит в домашних условиях», то это может быть интересным для тех, кто хочет изготовить такой материал самостоятельно.

По своим механическим свойствам немного уступает фанере, но превосходит ДВП и ДСП.

Благодаря невысокой цене он очень востребован, поэтому правильно организованный бизнес по производству ОСП будет приносить неплохую прибыль.

Далее мы расскажем:

- как производят OSB плиты;

- какое оборудование используют, и сколько оно стоит;

- нужны ли какие-то разрешения и лицензии, чтобы начать производство;

- где удобней размещать производство;

- как составить бизнес-план;

- как и где продавать готовые плиты;

- как увеличить доход и снизить расходы при производстве и продаже ОСП.

Технология изготовления

Технология состоит из нижеперечисленных следующих друг за другом этапов:

- окорка бревен;

- получение стружки;

- сушка и сортировка полученного материала;

- обработка стружки клеем (осмоление);

- создание ковра с ориентацией стружки в пределах каждого слоя;

- прессование;

- нарезка и маркировка готовой продукции;

- дополнительная обработка.

Окорка бревен

Оборудование для окорочного участка подбирают, исходя из основного материала, который будут использовать для получения стружки.

Поэтому для работы с тонкими бревнами и ветками требуется один станок, а для работы с большими бревнами совсем другой.

Окорочный участок монтируют даже в том случае, если основным материалом для изготовления плит являются отходы столярного производства или обрезки пиленой древесины.

Существует вероятность, что по каким-то причинам поставка этих обрезков прекратится или ее объем окажется меньше ожидаемого, поэтому придется использовать некондиционную древесину, то есть кривые и тонкие стволы деревьев.

Окорочный участок монтируют рядом с подъездными путями, благодаря чему кран со специальным захватом может перегружать материал из вагонов в приемный бункер станка.

Для обеспечения круглосуточной работы над окорочным участком и подъездными путями возводят ангар или навес, защищающий оборудование и оператора от осадков. Снятая с древесины кора падает в специальный приемник, откуда транспортером доставляется в сушилку, затем поступает в котельную, где ее используют в качестве топлива для обогрева помещений.

Получение стружки

Расстояние между дисками соответствует толщине стружки.

Метод строгания более производительный, но стружка получается несколько худшего качества из-за рваных краев, однако метод распиливания уступает по производительности в несколько раз.

Существует и другая технология, при которой бревна без распиливания подают торцами к станку, где их строгает большой вал с закрепленными на нем ножами. Причем ножи установлены так, чтобы обеспечивать ширину стружки в 10–50 мм.

Для такого способа получения стружки подходят лишь древесные обрезки и бревна небольшой толщины. Подробнее о производстве стружки можно узнать здесь.

Стружечный участок устанавливают неподалеку от окорочного, что позволяет сократить затраты на транспортеры.

В современных линиях работа этого участка происходит в автоматическом режиме, ведь подача стружки должна происходить порционно, чтобы все остальное оборудование успело ее переработать.

На многих линиях перед стружечным участком устанавливают специальный стенд, который определяет наличие гвоздей в подаваемом материале. Если в бревне или другом материале обнаружены гвозди, то подача останавливается и подозрительный элемент удаляется.

Затем его проверяет работник и либо возвращает в стружечный участок после удаления гвоздей, а также в случае ложной тревоги, либо определяет в топливо для котельной, если удалить гвозди невозможно или слишком сложно.

Сушка и сортировка на заводах

Затем высушенный материал по транспортеру поступает на сложную систему сит и экстракторов, обеспечивающих разделение по размерам. Широкая и ровная стружка считается наиболее качественной, поэтому ее удаляют первой, и она поступает на отдельный транспортер.

Затем остальную стружку делят по классам в соответствии с технологией процесса и каждый вид или класс помещают на собственный транспортер. Материал, не прошедший сортировку, поступает на отдельный транспортер и по нему движется в бункер, откуда будет доставлен в котельную.

Типы сушильных камер зависят от многих факторов, но общий принцип одинаков – движущаяся вперед по ленточному или спиральному (барабанному) транспортеру стружка продувается горячим воздухом, который и уносит с собой излишнюю влагу.

Регулировка процесса сушки происходит с помощью изменения скорости подачи воздуха и его температуры.

Осмоление

После сушки по специальному транспортеру стружка поступает в участок осмоления, где ее смешивают с многокомпонентным клеем.

Для склеивания стружки используют различные смеси смол и полимеров, которые без воздействия высокой температуры и давления не обладают клеящим действием. В оборудовании на участке осмоления стружка перемешивается с клеящим материалом, при этом происходит четкое дозирование как первого, так и последнего. Специальные датчики определяют количество поступающей стружки, после чего компьютер строго дозирует количество клея.

Сначала в него подают парафин, а когда стружка достигнет середины барабана, подают и основной клеящий реагент.

При этом для наружных и внутренних слоев используют разные смесители.

Это необходимо потому, что в наружном и внутреннем слое используют различные клеящие вещества.

Кроме того, в участке осмоления происходит смешивание стружки различных сортов, если это предусмотрено технологией.

Создание ковра и ориентация стружки

Осмоленная стружка поступает на участок формовки, причем материал каждого слоя идет по собственному транспортеру. Ориентирует стружку специальный станок, оснащенный длинным валом с множеством дисков. Материал может пройти только между дисками, благодаря чему и происходит его ориентация.

Формирование ковра происходит на транспортере с помощью передвигающейся каретки, при этом не весь материал укладывается параллельно ленте транспортера.

Затем лента сдвигается, и сформированное полотно нижнего ряда передвигается под участок формовки второго ряда. Таким образом пирог передвигается вдоль всего формовочного участка, пока не наберется полное количество слоев, ориентированных каждый в свою сторону.

Прессование

Затем ковер поступает в гидравлический пресс, где его не только сжимают с огромным давлением, но и нагревают до предусмотренных технологией температур.

Рабочая плита пресса нагревается различными способами до температуры 220 градусов, а время прессования составляет 9–12 секунд на каждый миллиметр толщины ОСП.

Благодаря этому температура внутри прессуемого материала составляет 180–200 градусов, что достаточно для полимеризации клея.

Пресс давит ковер до тех пор, пока клей в его составе не обретет достаточную прочность, после чего ориентированно-стружечная плита нормальной толщины по транспортеру движется дальше.

Необходимость использования пресса огромных размеров, к тому же оснащенного функцией подогрева, увеличивает капитальные затраты и снижает производительность.

Однако заменить такой пресс на какое-либо иное устройство, например, несколько огромных барабанов, обеспечивающих уплотнение без остановки транспортера, невозможно.

Нарезка и маркировка

Горячие ориентированно-стружечные плиты поступают на участок раскроя, где и с помощью дисковых пил режут на куски требуемого размера.

Резка OSB происходит одновременно с их передвижением по транспортеру, для чего параллельно с плитой движется и направляющая, по которой перемещается каретка с пилой. Такой способ обработки увеличивает затраты на оборудование, но позволяет не терять времени на резку.

Однако встречаются линии, где готовый лист сначала разрезают на куски нужного размера, затем отправляют на участок выгрузки и охлаждения. Такой подход снижает производительность, зато позволяет более точно соблюсти размеры и форму, что важно для плит высокого класса.

Печати может наносить как специальный станок с вставленной в него матрицей, так и работник, который сначала проверяет качество плиты и только после этого наносит маркировку.

Дополнительная обработка

Многие производители обрабатывают фрезами торцы ориентированно-стружечных плит, чтобы сделать на них замок типа «паз-шип». Кроме того, торцы, а также лицевую и обратную поверхности обрабатывают бесцветными веществами, которые забивают поры древесины и резко снижают ее впитывающую способность.

Чаще всего так обрабатывают плиты классов OSB-3 и OSB-4, что делает их менее чувствительными к воде.

Однако после обработки наждачной бумагой или обрезки плиты по размерам дополнительная обработка удаляется, и к материалу возвращаются изначальные свойства.

Процесс изготовления плит OSB начинается с подготовки сырья для изготовления стружки. Сырьём для изготовления щепы является низкосортная древесина и тонкомеры. Также в качестве древесного сырья используют балансовую древесину хвойных пород.

В перечень основного оборудования, предназначенного для изготовления плит OSB входят окорочный и стружечные станки; сушильные барабаны; формовочная машина, а также горячий пресс (одноэтажный пресс или многоэтажный пресс) и форматно-раскроечный центр.

В качестве дополнительного оборудования используемого для производства плит OSB применяются веерные охладители, которые способны довести температуру плит до обычной после процесса горячего прессования; конвейерные ленты, которые перемещают полуфабрикаты в пределах цеха; разобщители бревнотасок для извлечения сырья из баков гидротермической обработки; бункеры для хранения и дозирования компонентов; накопительные циклоны и автоматические линии по сортировке стружки и другие виды оборудования. Кроме того, для заключительного этапа понадобится оборудование для упаковки готовых плит, а также дизельные автопогрузчики или электрокары.

Необходимо сказать, что в процессе производства OSB образуются «деловые» отходы в виде нефракционная стружки, опилок, а также коры деревьев. Такие отходы модно перерабатывать, например в пеллеты или горючие брикеты.

ОКОРОЧНЫЙ И СТРУЖЕЧНЫЕ СТАНКИ

Полученные в результате рубки бревна-тонкомеры складируют и окуривают, и только после этого перерабатывают в стружку. Для снятия с древесины коры понадобится окорочный станок. Уровень цен на окорочные станки варьируется от от 3800 тыс. руб. за единицу до 26000 Евро. Выбор окорочных станков очень велик и подобрать оптимальный вариант нетрудно. Для увеличения пластичности древесины при строгании на древесные частицы балансовое сырье подвергают гидротермообработке. Процесс окорки балансовой древесины и другой неделовой древесины осуществляется в 2-х секционном роторном окорочном станке путем трения круглых балансов о выступы на поверхности вращающихся частей станка.

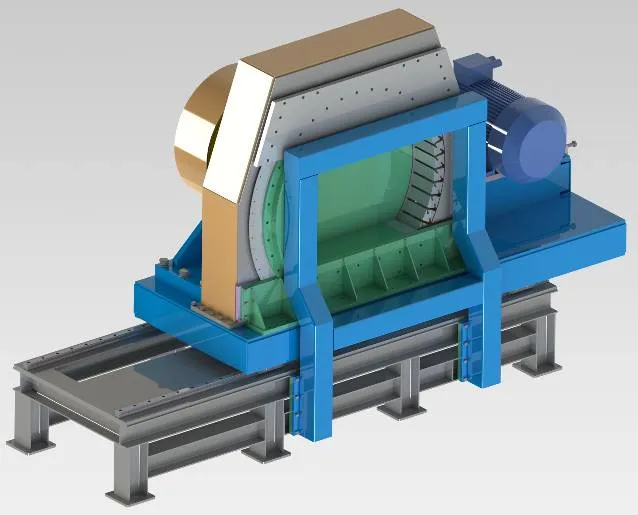

Следующий этап производства плит OSB включает в себя обработку коротких чурок. Для этой цели наиболее распространены стружечные станки

. Есть также дисковые станки, которые измельчают целые бревна. При переработки бревен, не предусматривающей предварительную подготовку используют кольцевые станки. Стружечные и кольцевые станки обеспечивают измельчение тонкомерной и низкосортной древесины до необходимого размера, величина которого регулируется нормативными техническими документами на выпускаемую продукцию. Стружечные станки для производства OSB имеют более или менее определенную цену: порядка 1300 тыс. руб. и выше. В данном случае речь идет именно о кольцевом варианте. Дело в том, что дисковый станок уступает кольцевому станку в производительности. По цене 2 — 3 дисковых станка обойдутся дороже, чем один кольцевой.

В результате использования стружечных станков образуется стружечная масса, которая будет в дальнейшем подвергнута осмолению, прессованию и формированию. В соответствии с нормативами для изготовления плит OSB стружка должна иметь следующие параметры: толщина стружки должна составлять 0,65 мм.; ширина стружки — от 5 мм до 25 мм; а длина стружки варьируется от 75 мм до 125 мм. Заметим, что малая и большая фракции стружки отсеиваются и используются для других целей.

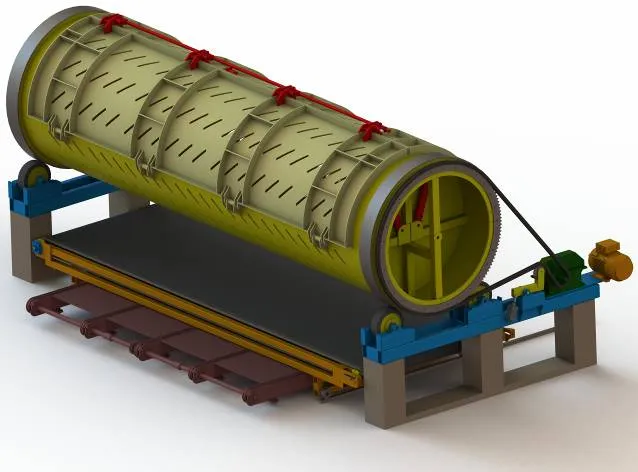

СУШИЛЬНЫЕ БАРАБАНЫ И КОНВЕЙЕРНЫЕ СУШИЛКИ

После обработки стружечным или кольцевым станком древесины-тонкомера полученная стружка собирается в бункерах. Из бункера стружка подается в виде порций в сушильный барабан. Обычно на этой стадии производства плит OSB применяют трехпроходные или однопроходные барабаны. На крупных предприятиях для изготовления плит OSB установлено более дорогостоящее оборудование в виде конвейерных сушилок, которые состоят из трех секций. Такие сушилки в отличии от барабанов способны обрабатывать как длинную стружку, так и короткую не повреждая ее. Также конвейерная сушка характеризуется более равномерным прогреванием. Каждый сушильный барабан стоит около 460 тыс. руб. Процесс сушки стружечного материала осуществляется горячими топочными газами. За счет постоянного перемешивания стружки путем вращения сушильного барабана достигается равномерность сушки.

ПРОЦЕСС НАНЕСЕНИЯ СМОЛ И ПАРАФИНА

После процесса сушки стружку сортируют, сепарируют и отправляют в бункер готовой стружки. В бункере отсепарированная стружка находится для процесса осмоления. В смеситель, представляющий собой барабан, который крутится с определенной скоростью, подают по отдельным каналам смолы

и парафин. Для склеивания древесной стружки в качестве склеивающего вещества используется феноло-мочевинно-формальдегидная (синтетическая) смола с влагостойкими характеристиками, а также парафиновая эмульсия (синтетический воск) и борная кислота. Плиты OSB содержат до 90% древесины, при этом доля смолы составляет не более 10% от веса плиты.

ФОРМОВОЧНЫЕ МАШИНЫ

После того как в стружку поступила смола и другие компоненты начинается ориентированное формирование стружечного ковра. В этом процессе важно постоянно контролировать плотность насыпи. Формирование стружечного ковра осуществляется комплексом формовочных машин. Две крайние формовочные машины предназначены для ориентированного формирования наружных слоев ковра, а две средние формовочные машины необходимы для ориентированного формирования внутреннего слоя стружечного ковра.

ГОРЯЧИЙ ПРЕСС

После формирования, стружечный ковер подвергается прессованию, для чего укладывается на специальные поддоны, которые поступают в горячий пресс. Прессование стружки происходит на специальном многоярусном прессе в условиях высокого давления и высокой температуры. В ходе этого процесса вся масса рыхлой стружки превращается посредством прессования уже в готовую плиту. Для прессования стружки используется специальное оборудование – одноэтажные или

многоэтажные прессы

. Иногда применяют непрерывный пресс. Одноэтажные прессы используют на небольших заводах, где важным экономическим фактором выступает окупаемость малой линии производства. Такие прессы способны быстро менять параметры прессования стружки, а также позволяют обеспечить нужную ширину готового изделия высокой. Для многоэтажных прессов характерен равномерный нагрев массы. Такие прессы часто используют для производства дверного полотна. По техническим параметрам прессы подразделяются на прессы винтовые; прессы гидравлические (вайма) и прессы гидравлические кассетные ПГВ/1800-07. Следует сказать, что 6-ти пролетный горячий пресс стоит около 600 тыс. руб. Каждая формовочная машина стоит примерно 250 тыс. руб. – таких машин должно быть не меньше трех.

ФОРМАТНО-РАСКРОЕЧНЫЙ ЦЕНТР

После горячего прессования плиты подвергаются охлаждению. Следующая стадия технологического процесса изготовления плит OSB состоит в отделке. Отделка или обработка плит OSB включает в себя шлифование плит и раскрой в соответствии с заданными размерами. Для осуществления этого процесса применяют форматно-раскроечный центр. Лента массы OSB, которая вышла из пресса, попадает на станцию обрезки и торцовки. По конвейеру лента поступает к продольно-обрезному устройству, которое используется для непрерывной обрезки кромки ленты. Обрезка кромки необходима для формирования ширины пли. После чего лента OSB проходит поперечную распиловку с помощью диагональной пилы.

Заключительным этапом считается упаковка готовых плит OSB и отгрузка их на склад. В данном случае понадобится оборудование для упаковки готовых плит, а также дизельные автопогрузчики или электрокары. Конвейер передает плиту на пакетообразующий стол, где плиты OSB упаковывают в пакеты, высота которых достигает 150 мм. Затем при помощи захватной тележки из пакетов с плитами OSB формируются штабели высотой до 40 см. Штабель перевозят на склад для 24-часовой выдержки, после чего штабель отгружается на окончательную обработку. На этом участке наносится маркировка на каждую из плит на верхней её пласти.

Оборудование и его стоимость

Одна из особенностей линии по изготовлению ориентированно-стружечных плит в том, что в ней используется оборудование, которое нельзя применить для других работ. Это, в первую очередь, относится к оборудованию следующих участков:

- стружечного;

- осмоления;

- формовки;

- прессования.

Из-за этого производители продают не отдельные станки или устройства, а готовые линии по изготовлению ориентированно-стружечных плит, включающие в себя все необходимые механизмы.

Мы подготовили ссылки на сайты некоторых производителей и продавцов такого оборудования, однако указать четкие цены невозможно. Ведь производитель обговаривает с заказчиком множество нюансов, касающихся как технологического процесса, так и других факторов, которые влияют на стоимость всей линии.

Кроме того, помимо затрат на покупку и доставку, придется оплачивать еще и работу специалистов, которые займутся монтажом и настройкой линии, а также обучением будущего персонала предприятия.

Вот эти компании:

- Древмаш-Евразия предлагает комплексы производительностью от 15 до 100 тысяч кубометров в год. Кроме того, предприятие предлагает множество различного деревообрабатывающего и сопутствующего оборудования.

- ООО Технологии Лесной Промышленности (ТехЛесПром) предлагает линии различной производительности и конфигурации. В 2015 году компания построила и запустила в Курганской области завод по изготовлению OSB плит, который успешно работает.

- Группа Компаний Неопарма предлагает линию мощностью 60 тысяч кубометров в год. Благодаря тому, что Неопарма сотрудничает с российскими и зарубежными компаниями, она при создании линии использует лучшее оборудование отечественных и европейских производителей. Такой подход обеспечивает оптимальное соотношение капитальных затрат и качества готовой продукции, а также является гарантией высокой надежности как отдельных станков, так и всей линии.

- Cnshengyang предлагает полностью автоматические линии по производству ориентированно-стружечных плит.

Несмотря на то, что определить даже примерную стоимость можно лишь после обсуждения всех нюансов, в большинстве случаев затраты на приобретение российской или китайской линии укладываются в вилку 300000–3000000 долларов США.

Стоимость европейских или американских линий может превышать цену российских и китайских аналогов на 5–50%.

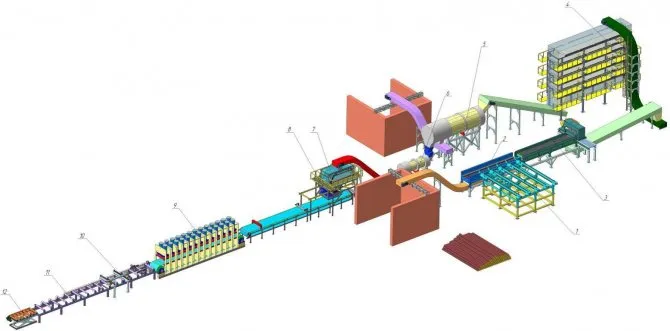

Линии изготовления плит ОСП (OSB). Производительность 15 000 — 60 000 куб.м. в год

« назад

Почему НЕОПАРМА?

- Компания НЕОПАРМА имеет богатый опыт поставки сложного технологического оборудования и комплексных линий для деревообрабатывающих производств.

- Мы предлагаем оборудование только проверенных и надёжных поставщиков России и Европы.

- В числе наших сотрудников имеются специалисты с опытом запуска линий ОСП.

- Мы гарантируем заявленную производительность как отдельных единиц оборудования, так всей и линии в целом.

- Мы гарантируем, что плита ОСП, полученная на прилагаемой нами линии будет соответствовать ГОСТ Р 56309-2014 (EN 300).

- Наша компания предлагает весь комплекс услуг по поставке, монтажу, запуску, обучению и выводу на заявленную мощность поставляемого оборудования.

- По желанию заказчика мы можем скомплектовать технологическую линию исходя из его предпочтений и возможностей с использованием оборудования различных производителей и для любой производительности.

Основные достоинства предлагаемых линий ОСП

- Сырьём линии изготовления плит ОСП является древесина хвойных и лиственных пород в виде круглого сырья или делового горбыля (опция). При этом сортировка сырья на входе линии не требуется.

- Линия оснащается исключительно оборудованием российского производства.

- Участок сушки стружки оборудуется сушильной камерой ленточного типа, которая гарантирует полную пожарную безопасность в отличие от сушильных барабанов, применяемых в классической технологии.

- Основной технологической единицей является однопролётный пресс периодического действия (с продольным расположением плит в прессе). Благодаря такой компоновке получается высокое качество готовой продукции, быстрая и точная перенастройка всей линии с одной толщины плиты на другую, минимальное количество отходов при обрезке плит (в отличие от многоэтажных прессов китайского производства). При этом стоимость гораздо ниже, чем пресс проходного (бесконечного) типа.

- Все отходы технологии (включая кору) являются сырьём для котельной (оборудование входит в комплект поставки). Котельная работает в автоматическом режиме.

Описание технологической линии

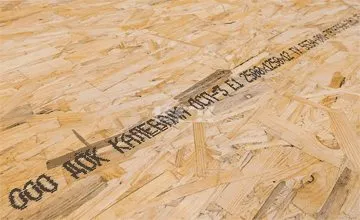

Линия представляет собой технологическую цепочку с минимальным участием персонала в производственном процессе. Функции рабочих заключаются в контроле производственного процесса, загрузке сырья и приёме готовой продукции. Исходным сырьём является низкокачественная здоровая древесина лиственных и хвойных пород. В качестве сырья может использоваться как круглый лес, так и кусковые отходы деревообработки — горбыль, обрезь (опция). Конечным продуктом является ориентированно стружечная плита ОСП (по ГОСТ Р 56309-2014) формата 1250х2500 мм. Тип плиты ОСП-3, класс эмиссии формальдегида Е1, нешлифованная. Толщина плиты может варьироваться от 6 до 32 мм.

Технологическая линия может быть размещена в относительно небольшом помещении. Для данной производительности, нет необходимости в подключении больших электрических мощностей, наличия большой складской площади, организации сложной логистической системы, как по поставке сырья, так и по реализации готовой продукции. Всё оборудование размещается на ровный пол без организации специальных фундаментов.

Линия изготавливается в России на современном оборудовании с применением высококачественных комплектующих. Наиболее ответственные узлы и комплектующие (электроника, автоматика, высокоточные механизмы) изготавливаются на европейских предприятиях (Швеция, Германия, Италия).

Технические характеристики и варианты линий

| Объём производства, м3/год | ||||

| Потребность в сырье (максимальная), м3/год | ||||

| Сечение загружаемого сырья, мм. | ||||

| Длина загружаемого сырья, мм. | ||||

| Формат плиты готовой плиты, мм. | 1250 х 2500 | 1250 х 2500 | 1250 х 2500 | 1250 х 2500 |

| Номинальный размер пресса (формат плиты до раскроя), мм | 1250 х 5000 | 1250 х 10000 | 1250 х 15000 | 1250 х 22500 |

| Толщина плиты, мм. | 6…32 | 6…32 | 6…32 | 6…32 |

| Усилие прессования, кг/см2 | 40 | 40 | 40 | 40 |

| Тип плиты (по ГОСТ Р 56309-2014) | ОСП-3 Е1 | ОСП-3 Е1 | ОСП-3 Е1 | ОСП-3 Е1 |

| Режим работы | 22 часа в сутки | 22 часа в сутки | 22 часа в сутки | 22 часа в сутки |

| Количество рабочих дней в году | 340 | 340 | 340 | 340 |

| Количество персонала (в смену), чел. | 7 | 7 | 7 | 7 |

| Установленная электрическая мощность, кВт | 690 | 820 | 950 | 1080 |

| Минимальная рекомендуемая площадь помещения для размещения оборудования, м2 | 1500 | 2000 | 2500 | 3000 |

| Высота помещения, м. | 7,0 | 7,0 | 7,0 | 7,0 |

Основные составляющие компоненты

- Транспортёр сырья поперечный с поштучной подачей брёвен

- Станок окорочный

- Станок стружечный

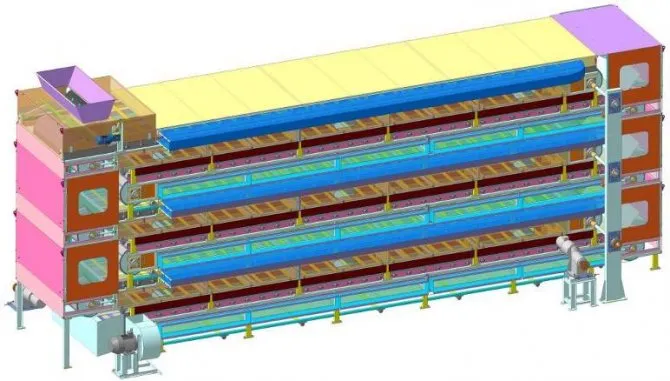

- Камера сушильная ленточная многоэтажная

- Сепаратор

- Осмолитель

- Бункер – дозатор осмолённой стружки

- Машина формирующая

- Пресс гидравлический однопролётный

- Форматно-раскроечный участок

- Транспортёр охлаждения плит

- Участок укладки и упаковки

Описание основного оборудования

Станок барабанного типа. Окорка осуществляется за счёт силы трения и соударения сырья друг о друга и о стенки окорочного барабана. Кора и грязь в процессе работы станка просыпаются через отверстия в окорочном барабане на транспортёр.

Станок изготавливается в двух исполнениях:

- Периодического действия. Сырьё загружается в станок сверху через открывающиеся створки и после процесса окорки выгружается на находящийся внизу транспортёр. Данная конструкция позволяет окаривать сырьё практически любого вида и размера (в том числе горбыль).

- Проходного типа. Сырьё поступает в станок с торца. С другого торца станок закрывается подвижным шлюзовым затвором. По окончании процесса окорки затвор сдвигается и сырьё поступает дальше по транспортёрам.

Станок стружечный периодического действия. Сырьё подается торцами пакетов брёвен в открытый проём ножевого ротора станка. Пакет брёвен фиксируется неподвижно зажимной системой. Каретка станка с вращающимся ротором совершает поступательное движение перпендикулярно оси брёвен, срезая в процессе стружку требуемой толщины. После рабочего хода каретки она возвращается в исходное положение, пакет брёвен освобождается и проталкивается транспортёром дальше в ротор. Цикл повторяется.

Станок позволяет получать высококачественную стружку (странды) для изготовления плиты. Толщина и длина стружки может регулироваться.

Ножевые головки, установленные в роторе поворотные. При затуплении режущих граней головки разворачиваются на 180° и работают вторым комплектом ножей. В головках используются стандартные для деревообрабатывающей промышленности ножи толщиной 3 мм.

Сушильная камера низкотемпературная ленточного типа.

Представляет собой несколько находящихся друг над другом транспортёров. Стружка, предназначенная для сушки, загружается через верхнее приемное отверстие и по транспортёрам пересыпаясь с одного на другой постепенно попадает на самый нижний уровень. Тёплый воздух (80…90°) для сушки подаётся вентиляторами через калориферы и циркулирует внутри камеры. Теплоносителем для калориферов является горячая вода.

Данная сушильная камера имеет ряд преимуществ перед сушильными комплексами барабанного типа:

- Камера полностью пожаробезопасна по сравнению с сушкой топочными газами в камере барабанного типа.

- Камера универсальна. Регулируя скорость движения транспортёров можно регулировать влажность готовой стружки. Установив несколько камер в линию можно увеличить в разы объем готовых страндов.

- Стружка, перемещаясь в камере, получает минимум повреждений, что значительно уменьшает долю брака.

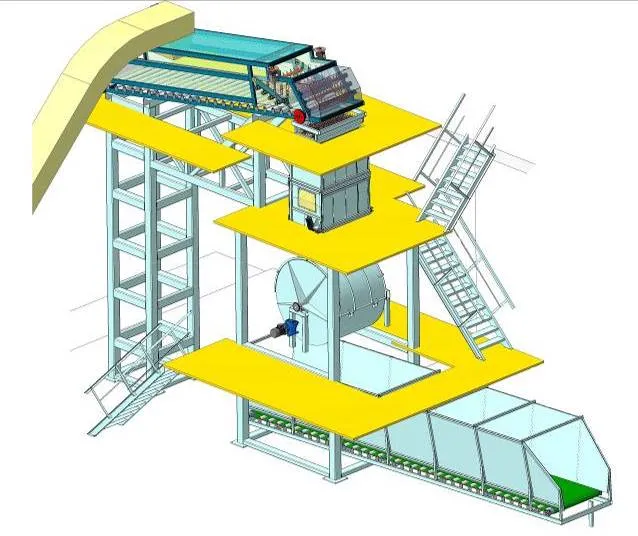

Стружка, в процессе осмоления проходит 2 стадии:

- Нанесение смол и связующих. Стружка из бункера сухой стружки, расположенного выше осмолителя, постепенно просыпается через зону нанесения связующих. Установленные здесь форсунки распыляют жидкие вещества, создавая воздушную взвесь. Странды, пролетая через образующееся облако, падают вниз с нанесёнными на поверхность составами.

- Перемешивание. Стружка с нанесёнными связующими попадает в смеситель барабанного типа, расположенный открытыми створками вверх. Створки закрываются, происходит вращение барабана и постепенное перемешивание стружки для наиболее равномерного распределения связующих по всей поверхности древесины.

После цикла перемешивания барабан располагается створками вниз. Створки открываются и осмолённая стружка попадает на транспортёр. Верхний бункер сухой стружки выдаёт точное весовое количество стружки, необходимое для прессования одной плиты.

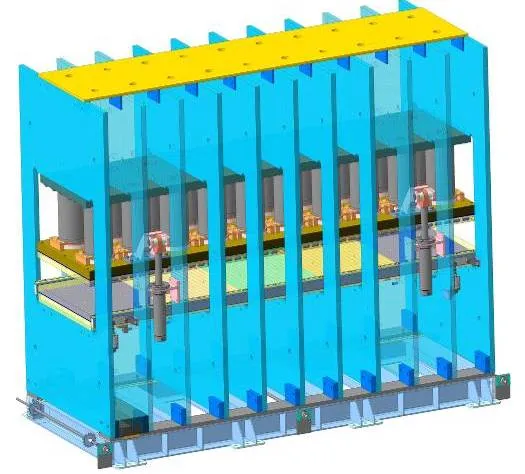

Машина осуществляет укладку осмоленной стружки равномерно в ковёр для последующей подачи его в пресс. Линии изготовления ОСП комплектуются одной формирующей машиной, которая осуществляет укладку как наружных, так и внутреннего слоёв стружки. Каретка формирующей машины с бункером стружки перемещается над неподвижным ковром. При этом направление укладки стружки по слоям определяется специальной сдвижной готовкой, которая имеет два положения: положение для укладки страндов вдоль и положение для укладки поперёк.

Таким образом формирующая машина, проходя отрезок для формирования ковра три раза полностью формирует заготовку для будущей плиты.

Применение линии прессования с одной формирующей машиной значительно упрощает и удешевляет конструкцию.

Странды на все три слоя поступают одинаковые, что гарантирует высокое качество плиты по всей толщине. В то время, как традиционно принято во внутренний слой использовать низкокачественное сырьё.

В линиях изготовления ОСП используется однопролётный пресс. По сравнению с многопролётными прессами гарантируются геометрические размеры всех выпускаемых плит, значительно упрощается конструкция (повышается ремонтопригодность). Всё гидроборудование пресса (цилиндры, следящая система, маслостанция, шланги) изготавливается в Швеции.

Расположение плиты в прессе – вдоль линии прессования. Для линии прессования производительностью 15 000 м3 в год используется пресс с длиной «мастер» плиты 5 000 мм. (2 плиты за один цикл прессования); для линии 30 000 м3 в год – 10 000 мм, и так далее.

Нагрев плит пресса осуществляется термомаслом.

Сформированный стружечный ковёр поступает в прессовое пространство на специальных шлифованных нержавеющих поддонах, которые после цикла прессования автоматически возвращаются к формирующей машине. Такой тип подачи ковра значительно упрощает и удешевляет эксплуатацию пресса по сравнению с прессами с металлическим ленточным транспортёром.

Вертикальные стойки пресса выполнены из стали толщиной 80 мм. Плиты цельные сверленые.

Краткая спецификация поставляемого оборудования

| № п/п | Наименование оборудования |

| 1 | Поперечный транспортер для бревен со сбрасывателем |

| 2 | Магистральный продольный транспортер для бревен |

| 3 | Карман для лесоматериала |

| 4 | Загрузочный поперечный транспортер для бревен со сбрасывателем |

| 5 | Загрузочный поперечный транспортер для бревен со сбрасывателем перед окорочным станком |

| 6 | Окорочный станок |

| 7 | Ленточный конвейер для удаления коры |

| 8 | Приемный транспортёр для окорённых брёвен |

| 9 | Приемный наклонный транспортёр для окорённых брёвен |

| 10 | Конвейер подачи в стружечный станок |

| 11 | Стружечный станок |

| 12 | Конвейер сырой стружки |

| 13 | Бункер сырой стружки |

| 14 | Сушильная многоэтажная низкотемпературная камера |

| 15 | Конвейер сухой стружки |

| 16 | Барабанный сепаратор стружки |

| 17 | Конвейер сухой стружки |

| 18 | Весовой бункер для дозирования стружки |

| 19 | Осмолитель |

| 20 | Смеситель |

| 21 | Конвейер осмоленной стружки |

| 22 | Формашина |

| 23 | Конвейер формирования ковра |

| 24 | Устройство удаления бракованного ковра |

| 25 | Горячий однопролетный пресс периодического действия |

| 26 | Линия выгрузки пресса с форматно раскроечным участком |

| 27 | Линия охлаждения плит |

| 28 | Участок укладки и упаковки плит |

| 29 | Термомасляный котельный комплекс для нагрева плит пресса (полный комплект включая автоматизированный склад подачи топлива) |

| 30 | Водогрейный котельный комплекс для нагрева сушильной камеры (полный комплект включая автоматизированный склад подачи топлива) |

| 31 | Аспирационная система для удаления сыпучих отходов от участков раскроя, отбраковки и сепарации |

| 32 | Автоматическая система управления всей линией (включая программное обеспечение и аппаратную часть) |

« назад

Какие документы нужны, чтобы начать бизнес по производству OSB плит в России?

Однако на деле вам придется, как минимум, получить разрешение следующих организаций:

- Росприроднадзор. Эта организация будет проверять не только технологический цикл, но и утилизацию отходов, поэтому без ее одобрения вы не сможете подключиться к электросетям, водопроводу и канализации.

- Пожарная инспекция будет оценивать пожарную безопасность на всех этапах производства и хранения. Поэтому без одобрения от нее вы не сможете начать работать.

- Ресурсоснабжающее предприятие, поставляющее электроэнергию или, если это предусмотрено технологическим процессом, газ. Для подключения к электрической или газовой сети необходимо выполнить технические условия, без которых поставка энергоресурсов невозможна. Кроме того, необходимо формальное выделение необходимой мощности электроэнергии или количества поставляемого газа, ведь у ресурсоснабжающего предприятия может не оказаться возможности поставить нужное количество ресурсов.

- Водоканал или предприятие, выполняющее его функции, поставляет питьевую и техническую воду, а также принимает на утилизацию водные отходы. Поэтому для подключения к водоснабжению и канализации необходимо разрешение водоканала.

- Роспотребнадзор (санитарная инспекция) даст разрешение на использование формальдегида и других опасных компонентов после того, как инспектор убедится, что технологический цикл организован правильно и не представляет угрозы.

Также потребуется регистрация предприятия в налоговой инспекции.

Во многих российских регионах придется получать различные разрешения в городской, сельской или областной администрации, на территории которой находится участок, выделенный под строительство завода.

Несмотря на то, что OSB плиты не подлежат обязательной сертификации, для повышения их конкурентоспособности необходимо получить:

- сертификат соответствия на продукцию;

- сертификат пожарной безопасности;

- санитарно-эпидемиологическое заключение.

Без этих документов ваша продукция не сможет составить конкуренцию плитам ведущих европейских и российских производителей.

Поэтому придется сильно снижать цену, чтобы привлечь покупателя низкой стоимостью. Однако это увеличит время окупаемости инвестиций и негативно повлияет на ваши доходы.

Связующие компоненты и сырье

Для связывания древесной стружки разные заводы применяют разные составы:

- Фенолоформальдегидная смола. Водостойкое, но токсичное связующее вещество. Оно используется при изготовлении ОСБ плит Кроношпан и фанеры ФСФ. Оба материала можно купить у нас по низкой цене. Они подходят для применения снаружи.

- Меламинокарбамидоформальдегидная смола и полимерный МДИ. Используются при производстве OSB плит Калевала. Меньшее содержание формальдегида и полное отсутствие фенола делает этот материал менее токсичным и пригодным для использования как снаружи, так и внутри помещений.

- Синтетический воск и нетоксичные водостойкие компоненты. Используются при производстве OSB плит Торжок, которые идеальны для внутренней отделки помещений.

Для заготовки сырья подходит любая древесина. Чаще всего стружку заготавливают из хвойных пород дерева. К ним относятся лиственница, ель и сосна — это одни из самых распространенных и быстро растущих деревьев, произрастающих на территории России и стран СНГ.

Как составить бизнес-план?

Бизнес-план позволяет заранее просчитать:

- конфигурацию линии под выбранный технологический цикл изготовления ориентированно-стружечных плит;

- требования к участку для строительства линии и помещению, в котором она будет расположена;

- затраты на ее доставку к месту установки;

- затраты на приобретение или аренду участка под строительство помещений для линии;

- затраты на строительство помещений, прокладку коммуникаций, монтаж и налаживание линии;

- затраты на получение различных разрешений и согласований, включая подключение к различным ресурсам;

- затраты на доставку и хранение исходного материала;

- количество, квалификацию и оплату труда работников, необходимых для нормального функционирования линии;

- места и способы сбыта готовой продукции;

- затраты на увеличение конкурентоспособности плит, включая расходы на рекламу;

- количество производимых плит и прибыль от их продажи;

- затраты на выплаты налогов и различных сборов, включая страховки;

- время окупаемости и ожидаемую доходность предприятия.

Составить бизнес-план с учетом всех этих факторов может лишь коллектив специалистов, знакомых с условиями регистрации и ведения бизнеса в выбранном регионе и районе.

Составить реальный бизнес-план в одиночку невозможно, потому что один человек не может быть настолько компетентным во всех областях.

- технолог, хорошо знакомый со всеми элементами процесса изготовления ориентированно-стружечных плит;

- инженер-строитель;

- проектировщик;

- бухгалтер;

- финансист;

- специалист по маркетингу;

- специалист по административному ресурсу, знакомый с условиями регистрации и ведения бизнеса в регионе и районе.

Поэтому для составления грамотного бизнес-плана необходимо обращаться в специализированную контору и представлять им своего технолога, который расскажет обо всех особенностях технологического процесса изготовления OSB и необходимом для этого оборудовании.

Сбыт готовых OSB листов

Для эффективной продажи ориентированно-стружечных плит необходимы:

- большая рекламная кампания, рассказывающая об их преимуществах по сравнению с продукцией других производителей;

- склады или представительства в регионах и районах, где массово возводят новые дома;

- недорогая доставка как до склада, так и до покупателя.

Для проведения рекламных кампаний можно использовать:

- радио;

- телевидение;

- газеты;

- билборды;

- раздачу или рассылку листовок почтой;

- рассылку писем на электронные адреса.

Кроме того, хороший эффект даст размещение рекламы на популярных досках объявлений, к которым относят:

- Авито;

- Близко;

- ТоварыМайлРу;

- ЯндексМаркет.

Также поможет создание информационного сайта, на котором будут рассказывать, как о преимуществах вашей продукции, так и о различной полезной информации, касающейся характеристик и применения любых ориентированно-стружечных плит.

Ведь для доставки сотен и тысяч кубометров OSB плит можно использовать железную дорогу, что увеличит время транспортировки, но снизит затраты по сравнению с доставкой автомобилям.

Также можно разместить производство неподалеку от лесодобывающего или лесоперерабатывающего предприятия.

В первом случае можно будет использовать некондиционные бревна и подходящие по толщине ветки, во втором различные отходы и некондиционные пиломатериалы или бракованную продукцию.

Вывод

Производство ориентированно-стружечных плит может быть прибыльным бизнесом, если при составлении бизнес-плана были учтены все важные моменты.

Линия даже небольшой производительности обойдется в несколько сотен тысяч долларов США, но из-за малого объема производства руководство предприятия не сможет воспользоваться многими инструментами, которые снижают стоимость продукции.

Однако даже при производстве небольших объемов бизнес может быть успешным, если удастся наладить сбыт и доставить продукцию в регионы, где широко развернуто строительство домов.

Как хранить ОСБ плиту на улице?

Не рекомендуется хранить ОСБ плиту на улице в течение продолжительного времени, особенно без укрытия. ОСБ плита — это материал, изготовленный на основе древесной стружки и связующего вещества, и он не защищен от влаги и атмосферных условий.

Если вы должны хранить ОСБ плиту на улице, следуйте этим рекомендациям:

-

Укройте плиты надежным укрытием, чтобы они не попали под дождь, снег или другие атмосферные условия. Например, можно использовать пластиковый или металлический козырек, палатку или полиэтиленовый пакет.

-

Установите плиты на ровной поверхности, чтобы они не лежали в воде или снегу. Если это необходимо, поддержите их на досках или блоках.

-

Периодически проверяйте плиты на наличие признаков влажности, плесени, гниения и других повреждений. Если вы заметите какие-либо повреждения, замените плиту.

-

Если плиты остались на улице во время дождя, дайте им высохнуть, прежде чем использовать их в строительстве. Оставление мокрых плит на солнце может вызвать деформацию и расщепление.

В идеале, лучше хранить ОСБ плиту внутри помещения или в надежно закрытом складе, чтобы избежать повреждений от внешних условий.