Размеры кирпича по новому ГОСТу 530-2023 — керамический камень и кирпич

Предоставляем вашему вниманию обновленный вариант последнего ГОСТа на кирпич, который вступит в силу с 2021 года и станет основным регулирующим документом в сфере керамической промышленности.

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1. РАЗРАБОТАН Ассоциацией производителей керамических материалов (АПКМ), Обществом с ограниченной ответственностью «ВНИИСТРОМ «Научный центр керамики» (ООО «ВНИИСТРОМ «НЦК»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 144 «Строительные материалы и изделия»

3. ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (дополнение 1 к приложению В протокола.)

4. Настоящий стандарт соответствует:

EN 771-1:2011 Definitions concerning wallstones – Part 1: Brick (Определения, касающиеся стеновых камней – Часть 1: Кирпич) в части требований к прочности при сжатии, средней плотности, пустотности,, скорости начальной абсорбции воды, кислотостойкости;

EN 772-1:2000 Methods of test for masonry units — Part 1:Determination of compressive strength (Методы испытаний строительных блоков. – Часть 1. Определение прочности при сжатии);

EN 772-5:2001 Methods of test for masonry units-Part 5: Determination of the active soluble salts content of clay masonry units (Методы испытаний строительных блоков – Часть 5. Определение содержания активных растворимых солей в керамическом кирпиче)

EN 772-9:1998+А1:2005 Methods of test for masonry units — Part 9: Determination of volume and percentage of voids and net volume of clay and calcium silicate masonry units by sand filling (Методы испытаний строительных блоков – Часть 9. Определение объема и процентной доли пустот, а также объема нетто керамического кирпича и силикатных блоков посредством заполнения песком);

EN 772-11:2000+А1:2004 Methods of test for masonry units — Part 11: Determination of water absorption of aggregate concrete, autoclaved aerated concrete, manufactured stone and natural stone masonry units due to capillary action and the initial rate of water absorption of clay masonry units (Методыиспытанийстроительныхблоков. – Часть 11. Определение капиллярного водопоглощения строительных блоков из бетона, автоклавного ячеистого бетона, искусственного и природного камня, начального водопоглощения керамического кирпича) в части метода определения скорости начальной абсорбции воды.

5. Приказом Федерального агентства по техническому регулированию и метрологии межгосударственный стандарт ГОСТ 530- введен в действие в качестве национального стандарта Российской Федерации.

6. ВЗАМЕН ГОСТ 530-2012

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Национальные стандарты», а текст изменений – в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты».

Кирпич и камень керамические. Общие технические условия

1.Область применения

Настоящий стандарт распространяется на кирпич и камень керамические (далее – изделия), а также клинкерный кирпич применяемые для кладки и облицовки несущих, самонесущих и ненесущих стен и других элементов зданий и сооружений, и кирпич для наружной кладки дымовых труб, промышленных и бытовых печ

Настоящий стандарт устанавливает технические требования, правила приемки, методы испытаний издели

Настоящий стандарт не распространяется на кирпич для мощения дорог, кирпич для кладки внутренней поверхности дымовых труб и промышленных печей, огнеупорный и кислотостойкий кир

2.Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарт:

ГОСТ 166–89 (ИСО 3599 – 76) Штангенциркули. Технические условия

ГОСТ 427–75 Линейки измерительные металлические. Технические условия

ГОСТ 473.1–81 Изделия химически стойкие и термостойкие керамические. Метод определения кислотостойкости

ГОСТ 2642.11-97 Огнеупоры и огнеупорное сырье. Метод определения оксидов калия и натрия

ГОСТ 3749–77 Угольники поверочные 90º. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия.

ГОСТ 7025–91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости

ГОСТ 8462–85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 14192–96 Маркировка грузов

ГОСТ 18343–80 Поддоны для кирпича и керамических камней. Технические условия

ГОСТ 21216-2014 Сырье глинистое. Методы испытаний

ГОСТ 25706–83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ Р 55338—2012 Кладка каменная и изделия из нее. Методы определения расчетных значений показателей теплозащиты

ГОСТ 30108–94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244–94 Материалы строительные. Методы испытания на горючесть.

При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на территории государства по соответствующему указателю стандартов и классификаторов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 кирпич: Изделие для каменной кладки, изготовленное из глины или других глинистых материалов с добавлением, при необходимости, добавок и обожженное при высокой температуре до образования керамического черепка

3.2 кирпич нормального формата: Изделие в форме прямоугольного параллелепипеда номинальными размерами 250×120×65 мм.

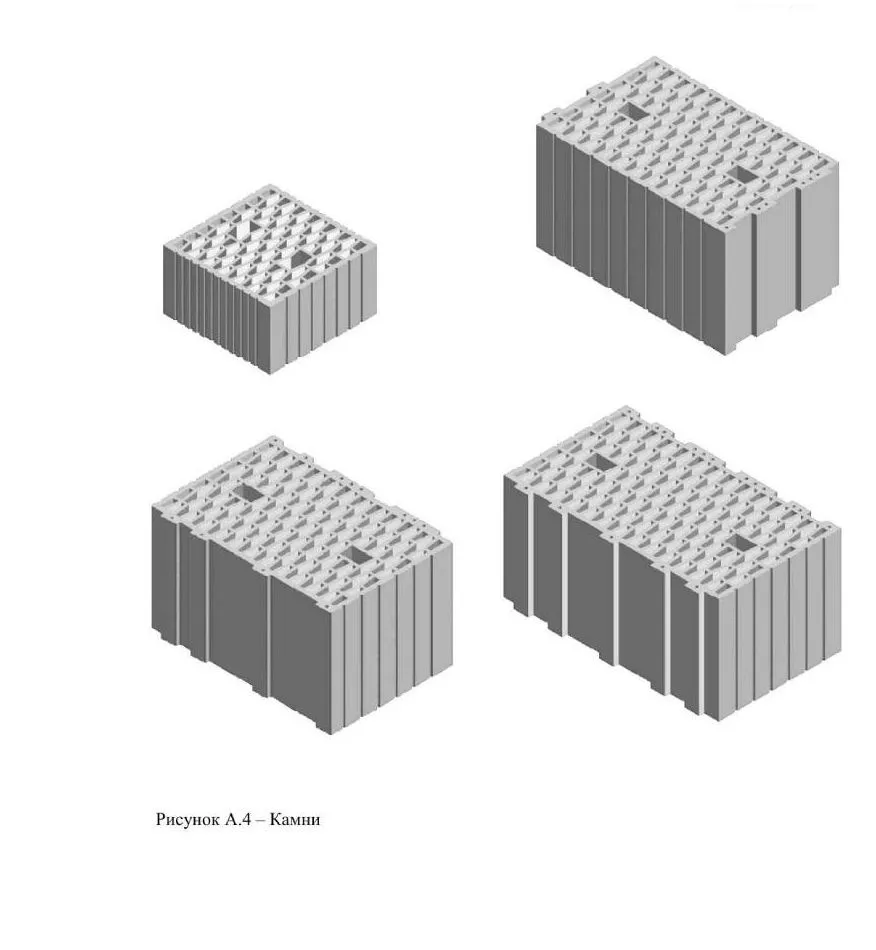

3.3 камень: Пустотелое керамическое изделие номинальной толщиной 140 мм и более, предназначенное для устройства кладок.

3.4 камень крупноформатный: камень с пазогребневой системой рабочий размер (ширина) или нерабочий размер (длина) которого более 250 мм.

3.5 кирпич полнотелый: Кирпич, в котором отсутствуют пустоты или

пустотностью не более 13 %.

3.6 изделия пустотелые: Кирпич и камень, имеющий пустоты различной формы и размеров пустотностью более 13 %.

3.7 фасонный кирпич: Изделие, имеющее форму, отличающуюся от формы прямоугольного параллелепипеда.

3.8 доборный элемент: Изделие специальной формы, предназначенное для завершения кладки.

3.9 кирпич клинкерный: Изделие со спеченным черепком, имеющим водопоглощение 5% и менее.

3.10 кирпич мягкого формования: кирпич произведенный по технологии заполнения форм массой с влажностью выше формовочной, обеспечивающий эксплуатационные характеристики кладки и создание декоративного эффекта «кладки под старину» с визуально «состаренной» поверхностью.

3.11 выемка: углубление в одной или обеих постелях кирпича мягкого формования, углубление в одной или нескольких поверхностях изделий для каменной кладки.

3.12 кирпич лицевой: Изделие, обеспечивающее эксплуатационные характеристики кладки и выполняющее функции декоративного материала.

3.13 кирпич рядовой: Изделие, обеспечивающее эксплуатационные характеристики кладки.

3.14 камень с пазогребневой системой: Изделие с выступами на вертикальных гранях для пазогребневого соединения камней в кладке без использования кладочного раствора в вертикальных швах.

3.15 рабочий размер (ширина) камня: Размер изделия между гладкими вертикальными гранями (без выступов для пазогребневого соединения), формирующий толщину стены при кладке в один камень.

3.16 нерабочий размер (длина) камня: Размер изделия между вертикальными гранями с выступами для пазогребневого соединения, формирующий при кладке длину стены.

3.17 ребро: любой прямой край кирпича, образованный соединением его граней

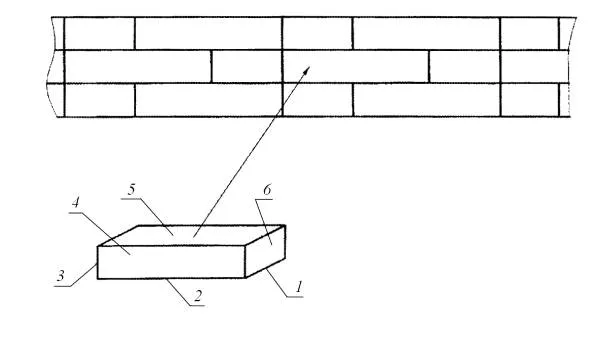

3.18 постель: Рабочая грань изделия, расположенная параллельно основанию кладки (см. рисунок 1).

3.19 ложок: Наибольшая грань изделия, расположенная перпендикулярно постели (см. рисунок 1).

3.20 тычок: Наименьшая грань изделия, расположенная перпендикулярно постели (см. рисунок 1).

3.21 пустотность: доля пустот в объеме изделия, выраженная в процентах.

3.22 отверстие для захвата: сформованные перпендикулярно постели (опорной поверхности) пустоты в камне, которые обеспечивают удобный механизированный захват или захват вручную при кладке.

3.23 трещина: Разрыв изделия без разрушения его на части, шириной раскрытия более 0,5 мм.

3.24 сквозная трещина: Трещина, проходящая через всю толщину изделия, и протяженностью более половины ширины изделия.

3.25 посечка: Трещина шириной раскрытия не более 0,5 мм.

3.26 отбитость: Механическое повреждение грани, ребра, угла изделия.

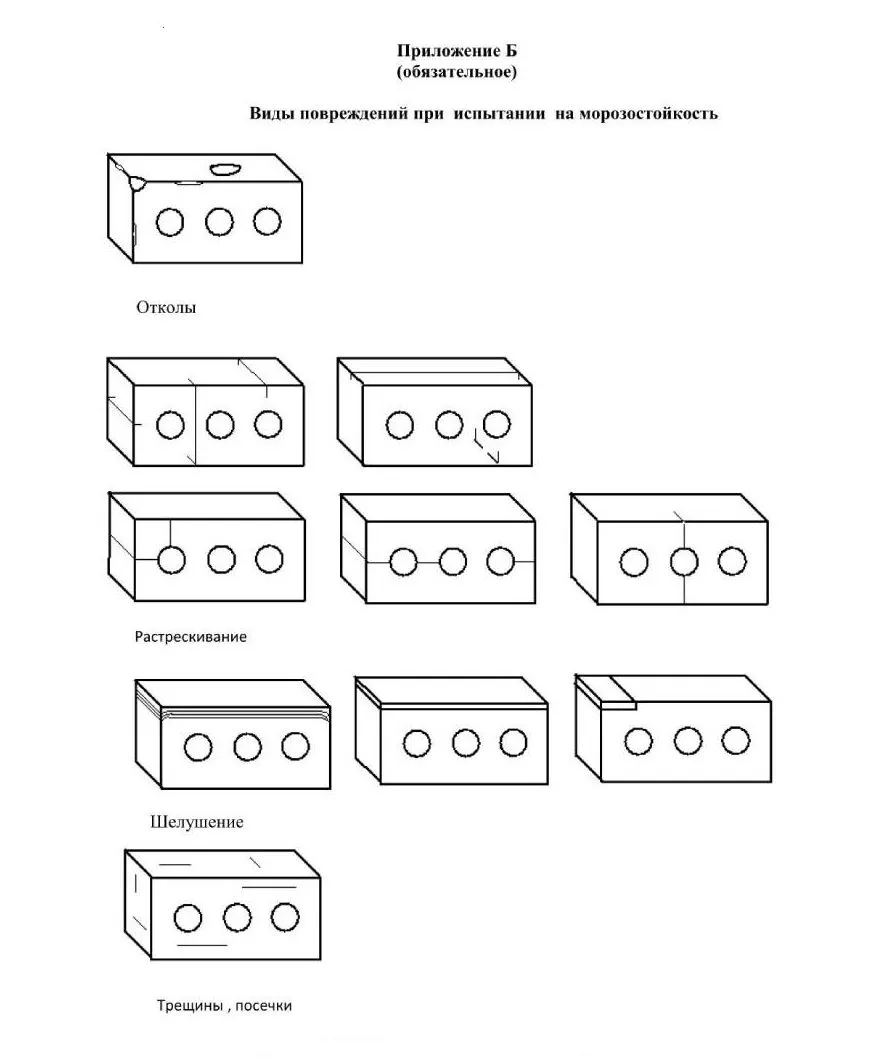

3.27 откол: Дефект изделия, вызванный наличием карбонатных или других включений (см. приложение Б).

3.28 шелушение: Разрушение изделия в виде отслоения, чешуйчатого разрушения, осыпания от его поверхности тонких пластинок (см. приложение Б).

3.30 растрескивание: Появление или увеличение размера посечки, трещины после воздействия знакопеременных температур (см. приложение Б).

3.31 контактное пятно: Участок поверхности изделия, отличный по цвету, возникающий в процессе сушки или обжига и не влияющий на характеристики изделия.

3.32 высолы: Водорастворимые соли, выходящие на поверхности обожженного изделия при контакте с влагой.

3.33 черная сердцевина: Участок внутри изделия, обусловленный образованием в процессе обжига изделия оксида железа (II).

3.34 незащищенная кладка: Кладка, не защищенная от внешних атмосферных воздействий и проникновения воды в условиях эксплуатации.

3.35 защищенная кладка: Кладка, защищенная от проникновения воды (внутренняя стена, внутренняя часть двухслойной стены, наружная стена, защищенная слоем штукатурки или облицовки) в условиях эксплуатации.

3.36 кладка в сильно агрессивной среде: Кладка при отсутствии эффективной защиты, подвергающаяся в условиях эксплуатации в течении длительного времени периодическому или постоянному насыщению водой (грунтовые или сточные воды, климатические условия) и одновременно частому замораживанию и оттаиванию.

3.37 кладка в умеренно агрессивной среде: Кладка, подвергающаяся п в условиях эксплуатации периодическому воздействию влаги (только атмосферные осадки, только с внешней фасадной стороны) и попеременному замораживанию и оттаиванию, но не относящаяся к кладке в сильно агрессивной среде.

3.38 кладка в неагрессивной среде: Кладка, не подвергающаяся в условиях эксплуатации воздействию влаги и попеременному замораживанию и оттаиванию.

4 Классификация, основные размеры и условные обозначения

4.1 Классификация

4.1.1 Изделия подразделяют на рядовые и лицевые. Крупноформатный камень может быть только рядовым.

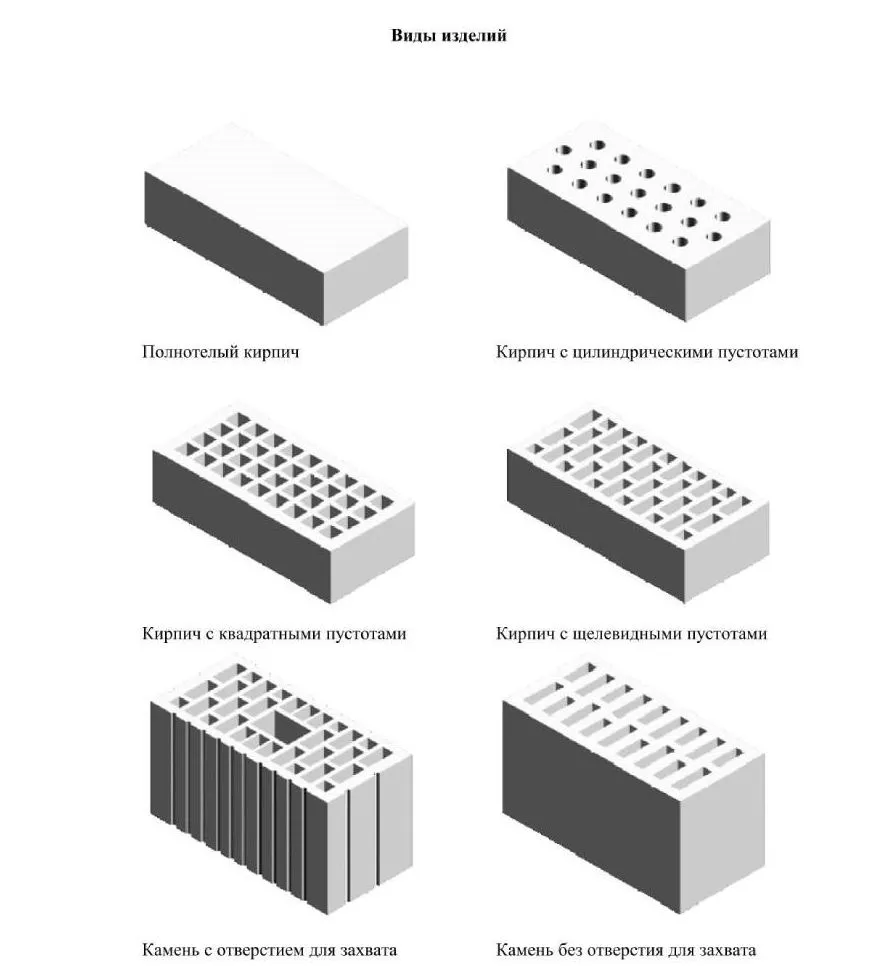

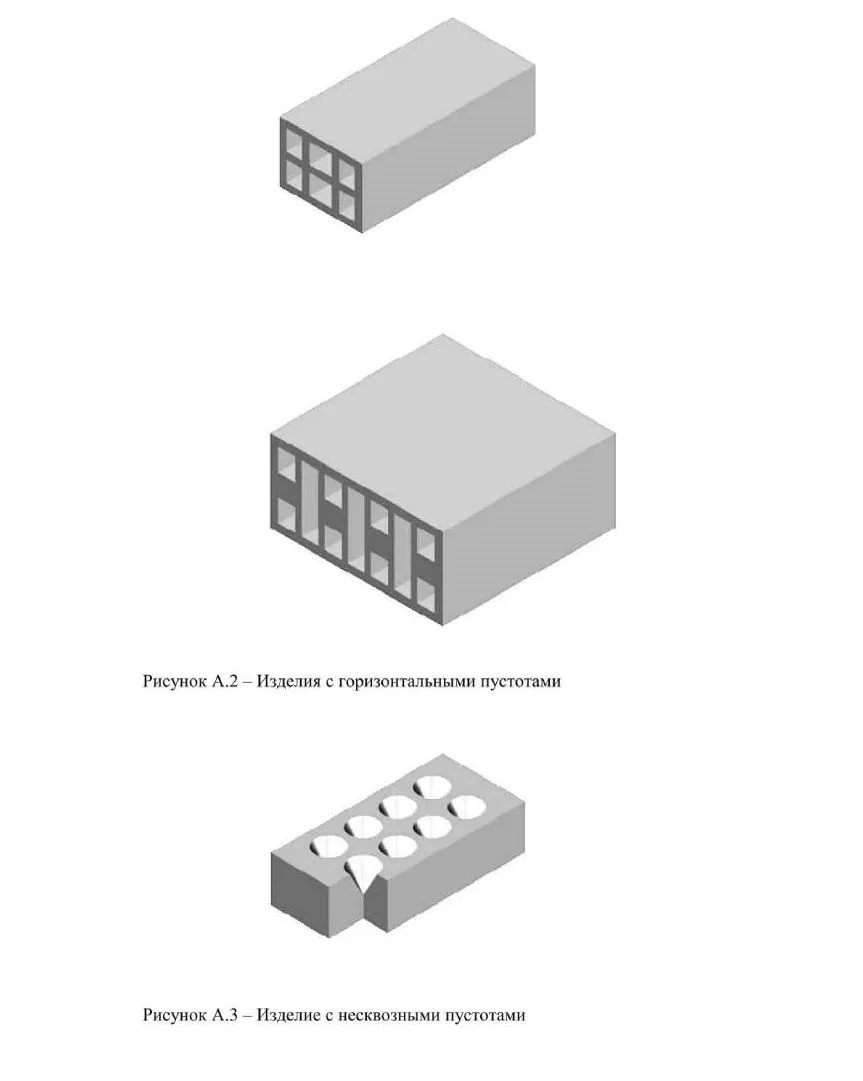

4.1.2 Кирпич изготавливают полнотелым и пустотелым, камень – только пустотелым. Камень может изготавливаться с плоскими вертикальными гранями или с выступами для пазогребневого соединения на вертикальных гранях, крупноформатный камень с выступами для пазогребневого соединения с нешлифованной или шлифованной опорной поверхностью (постелью).

Пустоты в изделиях могут располагаться перпендикулярно постели (вертикальные) или параллельно постели (горизонтальные).

4.1.3 По прочности кирпич подразделяют на марки М75, М100, М125, М150, М175, М200, М250, М300, М400, М500; клинкерный кирпич – М300, М400, М500, М600, М800, М1000; камни – М50, М75, М100, М125, М150, М175, М200, М250, М300; крупноформатные камни М25, М35, М50, М75, М100, М125, М150 кирпич и камень с горизонтальными пустотами – М25, М35, М50, М75, М100.

4.1.4 По морозостойкости изделия подразделяют на марки F15, F25, F35, F50, F75, F100.

4.1.5 По показателю средней плотности изделия подразделяют на классы 0,7; 0,8; 1,0; 1,2; 1,4; 2,0; 2,4.

4.1.6 По теплотехническим характеристикам изделия в зависимости от класса средней плотности подразделяют на группы в соответствии с таблицей 1.

Т а б л и ц а 1 – Группы изделий по теплотехническим характеристикам

4.2 Основные размеры

4.2.1 Рекомендуемые номинальные размеры и виды изделий, а также расположение пустот в изделиях приведены в приложении А.

Допускается по согласованию изготовителя с потребителем изготовление изделий других номинальных размеров, при этом предельные отклонения размеров не должны превышать значений, приведенных в 4.2.2.

4.2.2 Предельные отклонения от номинальных размеров не должны превышать на одном изделии, мм:

— по длине:

- кирпича и камня без пазогребневого соединения ± 4

- кирпича мягкого формования ± 6

- камня с пазогребневым соединением длиной до 300 мм ± 5

- камня с пазогребневым соединением длиной более 300 мм ±1,5 %.

— по ширине:

- кирпича, камня шириной не более 120 мм ± 3

- кирпича мягкого формования ± 5

- камня шириной до 300 мм ± 5

- камня шириной более 300 мм ± 1,5 %.

— по толщине:

- кирпича лицевого ± 2

- кирпича мягкого формования ± 3

- кирпича рядового ± 3

- камня ± 4.

4.2.3 Отклонение от перпендикулярности смежных вертикальных граней не допускается более:

- 3 мм – для кирпича и камня длиной до 300 мм;

- 1,4 % длины любой грани – для камня длиной или шириной свыше 300 мм

4.2.4 Отклонение от плоскостности граней изделий не допускается более:

- 3 мм – для кирпича и лицевого камня;

- 4 мм – камня и крупноформатного камня

- 1 мм – для шлифованного камня.

4.2.5. Для лицевых изделий с рельефными вертикальными гранями не допускается отклонение от плоскостности опорных поверхностей более 3 мм, отклонение от перпендикулярности и плоскостности лицевых граней не измеряют.

4.2.6 Толщина наружных стенок пустотелого кирпича и лицевого камня должна быть не менее 12 мм, камня и крупноформатного камня пустотностью до 55 % – не менее 8 мм, крупноформатного камня пустотностью 55-70 % не менее 6 мм.

Радиус закругления угла вертикальных смежных граней должен быть не более 15 мм, может наноситься фаска по всей длине горизонтальных ребер. Глубина фаски для кирпича с гладкими лицевыми поверхностями должна быть не более 4 мм, для кирпича с рельефными вертикальными гранями допускается глубина фаски более 4 мм.

- Размеры и число выступов пазогребневого соединения не регламентируют.

- Диаметр вертикальных цилиндрических пустот, размер стороны квадратных пустот, ширина щелевидных пустот, стороны треугольных пустот должны быть такого размера, чтобы площадь сечения пустоты не превышала 2% площади сечения постели изделий.

- Допускается по согласованию изготовителя с потребителем изготовление изделий с большей площадью сечения максимальной пустоты.

- Размер пустот кирпича формата менее 1,0 НФ и с пустотностью не более 13 % не регламентируют.

- Размеры горизонтальных пустот не регламентируют.

- Для камня допускаются пустоты (для захвата при кладке) общей площадью сечения, не превышающей 12 % площади постели камня.

4.3 Условные обозначения

4.3.1 Условное обозначение керамических изделий должно состоять из обозначения вида изделия в соответствии с приложением А таблицы А2 и А3; букв р – для рядовых, л – для лицевых, кл –для клинкерных, ф – для фасонных, мф – для мягкого формования, ш – для шлифованных камней, обозначения размера кирпича в соответствии с таблицей 2, номинальных размеров камня в соответствии с таблицей 3, рабочего размера крупноформатного камня в соответствии с таблицей 3, обозначений: по – для полнотелого кирпича, пу – для пустотелого кирпича, марки по прочности, класса средней плотности, марки по морозостойкости и обозначения настоящего стандарта.

П р и м е р ы у с л о в н ы х о б о з н а ч е н и й

Кирпич рядовой (лицевой), полнотелый, размерами 250×120×65 мм, формат 1НФ, марка по прочности М200, класс средней плотности 2,0, марка по морозостойкости F50:

КР-р-по (Кл-по) 250×120×65/1НФ/200/2,0/50/ГОСТ 530-2012.

Кирпич клинкерный, полнотелый (пустотелый), размерами 250×120×65 мм, формат 1НФ, марка по прочности М500, класс средней плотности 2,0, марка по морозостойкости F100:

КР-кл-по (КР-кл-пу) 250×120×65/1НФ/500/2,0/100/ГОСТ 530-2012.

Кирпич с горизонтальным расположением пустот рядовой (лицевой), размерами 250×120×88 мм, формат 1,4НФ, марка по прочности М75, класс средней плотности 1,4, марка по морозостойкости F50:

КРГ-р (КРГ-л) 250×120×88 /1,4НФ/75/1,4/50/ ГОСТ 530-2012.

Камень рядовой (лицевой), размерами 250×120×140 мм, формат 2,1НФ, марка по прочности М200, класс средней плотности 1,4, марка по морозостойкости F50:

КМ-р (КМ-л) 250×120×140/2,1НФ/200/1,4/50/ГОСТ 530-2012.

Камень крупноформатный (шлифованный), рабочего размера 510 мм, формат 14,3НФ, марка по прочности М100, класс средней плотности 0,8, марка по морозостойкости F35:

ККМ (ККМ-ш) 510 мм/14,3НФ/100/0,8/35/ГОСТ 530-2012.

Камень доборный с пазогребневым соединением (шлифованный), рабочего размера 250, формат 5,2НФ, марка по прочности М100, класс средней плотности 0,8, марка по морозостойкости F35:

КМД (КМД-ш) 250 мм /5,2 НФ/100/0,8/35/ГОСТ 530-2012.

4.3.2 Допускается для полной идентификации изделий вводить в условное обозначение дополнительную информацию.

При проведении экспортно-импортных операций условное обозначение изделия допускается уточнять в договоре на поставку продукции (в том числе вводить дополнительную буквенно-цифровую или другую информацию).

5.Технические требования

Изделия должны изготавливаться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной предприятием-изготовителем.

5.1 Внешний вид

5.1.1 Лицевые изделия должны иметь не менее двух лицевых граней – ложковую и тычковую. Цвет и вид лицевой грани устанавливают по согласованию между изготовителем и потребителем и оговаривают в документе на поставку.

Рядовые изделия изготавливают с гладкими или рельефными вертикальными гранями.

Лицевые кирпич и камень по виду лицевой поверхности изготавливают:

- с гладкой и рельефной поверхностью;

- с поверхностью, офактуренной торкретированием, ангобированием, глазурованием, двухслойным формованием, обжигом в восстановительной среде (флэшинг) или иным способом.

Изделия могут быть естественного цвета или объемно окрашенными. Допускается наличие цветовых оттенков естественного цвета в одной партии.

5.1.2 На лицевых изделиях допускаются единичные вспучивающиеся (например, известковые) включения общей площадью не более 0,2 % площади лицевых граней.

На рядовых изделиях допускаются вспучивающиеся включения общей площадью не более 1,0 % площади вертикальных граней изделия.

5.1.3 На лицевых и клинкерных изделиях допускаются только высолы от растворимых солей натрия, калия и магния при условии максимального содержания (Na+, K+) не более 0,06 мас. % и (Mg++) не более 0,03 мас.%.

5.1.4 Дефекты внешнего вида изделия, размеры и число которых превышают значения, указанные в таблице 2, не допускаются.

Т а б л и ц а 2 – Дефекты внешнего вида изделия

5.1.5 У изделий допускаются черная сердцевина и контактные пятна на поверхности.

5.2 Характеристики

5.2.1 Средняя плотность кирпича и камня в зависимости от класса средней плотности должна соответствовать значениям, приведенным в таблице 3.

Т а б л и ц а 3– Классы средней плотности изделий

- +50 кг/м³ – для классов 0,7, 0,8 и 1,0;Отклонение единичного значения средней плотности (для одного образца из пяти) допускается не более:

- +100 кг/м³ – для остальных классов.

5.2.2 Теплотехнические характеристики изделий — коэффициент теплопроводности λ определяют путем проведения испытаний по п. 7.14, в России по ГОСТ Р 55338-2012.

5.2.3. Марка лицевого кирпича и камня должна быть не менее М100.

5.2.3 Марку кирпича по прочности устанавливают по значениям пределов прочности при сжатии и при изгибе, кирпича полнотелого формата 1,4 НФ, фасонного кирпича, кирпича с горизонтальным расположением пустот и камня – по значению предела прочности при сжатии. Значения пределов прочности при сжатии и изгибе должны быть не менее значений, указанных в таблице 4.

Т а б л и ц а 4 – Пределы прочности изделий при сжатии и изгибе

- не менее 5,0 % – для остальных изделий.

- не более 5,0 % – для клинкерного кирпича;

5.2.5 Скорость начальной абсорбции воды опорной поверхностью (постелью) изделий должна быть не менее 0,20 кг/(м2·мин) и не более 3,00 кг/(м2·мин) – у лицевых изделий, без ограничения максимального значения – у рядовых изделий.

Для клинкерного кирпича данный показатель не определяется не определяется.

5.2.6 Кислотостойкость клинкерного кирпича должна быть не менее 95,0 %.

5.2.7 Кирпич и камень должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков повреждений или разрушений – растрескивание, шелушение, отколы (кроме отколов от известковых включений) – не менее 25; 35; 50; 75; 100; циклов попеременного замораживания и оттаивания.

Виды повреждений изделий после испытания на морозостойкость приведены в приложении Б.

Марка по морозостойкости клинкерного кирпича должна быть не ниже F75 лицевых изделий – не ниже F50.

5.2.8 Керамические изделия относятся к негорючим строительным материалам в соответствии с ГОСТ 30244.

5.2.9 Удельная эффективная активность естественных радионуклидов Аэфф в изделиях должна быть не более 370 Бк/кг.

5.3 Требования к сырью и материалам

Глинистое сырье, кремнеземистые породы (трепел, диатомит), лессы, промышленные отходы (углеотходы, золы и др.), минеральные и органические добавки должны соответствовать требованиям действующих нормативных документов и технической документации на них.

5.4 Маркировка

5.4.1 На не лицевую поверхность изделия в процессе изготовления наносят любым способом товарный знак или краткое наименование предприятия-изготовителя.

5.4.2 Маркировку наносят на каждую упаковочную единицу. В одной упаковочной единице должно быть не менее 20 % идентифицируемых изделий. Маркировка может быть нанесена непосредственно на упаковку или на этикетку, которую наклеивают на упаковку, или на ярлык, прикрепляемый к упаковке способом, обеспечивающим его сохранность при транспортировании.

Маркировка должна содержать:

— наименование предприятия-изготовителя (и/или его товарный знак) и адрес;

— условное обозначение изделия;

— номер партии и дату изготовления;

— число изделий в упаковочной единице, шт. (кг);

— масса упаковочной единицы, кг;

— группу по теплотехнической эффективности;

— знак соответствия при поставке сертифицированной продукции (если предусмотрено системой сертификации).

5.4.3 Предприятие-изготовитель имеет право наносить на упаковку дополнительную информацию, не противоречащую требованиям настоящего стандарта и позволяющую идентифицировать продукцию и ее изготовителя.

5.4.4 Каждое грузовое место (транспортный пакет) должно иметь транспортную маркировку в соответствии с ГОСТ 14192.

5.5 Упаковка

5.5.1 Изделия должны быть уложены на поддон или упакованы с использованием бесподдоной технологии способом, обеспечивающим сохранность упаковочной единицы при хранении и транспортировании.

5.5.2 Уложенные изделия должны быть упакованы в термоусадочную или растягивающуюся пленку или другие материалы, например, обвязаны страп-лентой, обеспечивающие сохранность изделий.

5.5.3 В одной упаковочной единице должны быть изделия одного условного обозначения.

5.5.4 По согласованию с потребителем допускаются другие виды упаковки, обеспечивающие сохранность изделий при транспортировании.

6.Правила приемки

6.1 Изделия должны быть приняты техническим контролем предприятия-изготовителя.

6.2 Изделия принимают партиями. Объем партии устанавливают в количестве не более суточной выработки одной печи.

При приемке изделий потребителем партией считают изделия, отгружаемые по конкретному договору (заказу) или изделия в объеме одного транспортного средства, оформленные одним документом о качестве.

6.3 Партия должна состоять из изделий одного условного обозначения

6.4 Качество изделий обеспечивают:

— входным контролем сырья и материалов;

— операционным производственным (технологическим) контролем.

Качество изделий подтверждают приемочным контролем готовых изделий. Приемочный контроль включает в себя приемосдаточные и периодические испытания.

6.5 Для проведения испытаний методом случайного отбора из разных мест партии отбирают число изделий (образцов) в соответствии с таблицей 5.

Т а б л и ц а 5 – Число отбираемых изделий (образцов) для проведения испытаний

При условии выпуска группы продукции из одного состава массы, отличающейся по назначению (лицевая, рядовая), близких форматов (кирпич, камень), разного цвета (в зависимости от вида и количества пигмента) допускается проводить периодические испытания на морозостойкость одного вида изделий и распространять результаты испытаний на всю группу. Первичные испытания каждой разновидности изделий на морозостойкость проводят при постановке на производство.

Периодические испытания по показателям водопоглощения, скорости начальной абсорбции воды, кислотостойкости, наличию высолов (определение содержания активных водорастоворимых солей при условии их наличия) и морозостойкости изделий проводят также при изменении сырья и технологических параметров; по наличию известковых включений – при изменении содержания включений в глинистом сырье. Результаты периодических испытаний распространяют на все поставляемые партии изделий до проведения следующих периодических испытаний.

6.6 Удельную эффективную активность естественных радионуклидов Аэфф контролируют при входном контроле по данным документов предприятия – поставщика сырьевых материалов. В случае отсутствия данных предприятия – поставщика об удельной эффективной активности естественных радионуклидов испытания изделий по этому показателю следует проводить не реже одного раза в год в аккредитованных испытательных лабораториях, а также при смене поставщика сырьевых материалов.

6.7.Теплотехнические характеристики изделий определяют при постановке продукции на производство.

6.8 Партию принимают, если при проверке размеров и правильности формы отобранных от партии изделий только одно изделие не соответствует требованиям настоящего стандарта. Партия приемке не подлежит, если два из отобранных от партии изделий не соответствуют требованиям настоящего стандарта.

6.9 Если при испытаниях изделий по показателям, приведенным в таблице 7 (кроме показателей внешнего вида, размеров, правильности формы и морозостойкости), получены неудовлетворительные результаты, проводят повторные испытания изделий по этому показателю на удвоенном числе образцов, отобранных от этой партии.

Партию принимают, если результаты повторных испытаний соответствуют всем требованиям настоящего стандарта; если не соответствуют – партию не принимают.

6.10, При входном, инспекционном контролях и сертификационных испытаниях отбор выборки и оценку результатов контроля проводят в соответствии с требованиями настоящего раздела, применяя методы контроля в соответствии с разделом 7.

В спорных случаях, если потребитель собирается провести контрольную или арбитражную проверку изделий, на соответствие требованиям настоящего стандарта по внешнему виду, наличию дефектов (отбитостей и трещин) отбирается не менее одного пакета (упаковочной единицы) из отгруженной партии. В этом случае допускаются дефекты (отбитости, трещины) изделий в количестве не более 5 %.

При контрольной (арбитражной) проверке изделий на соответствие остальным требованиям стандарта отбор выборки (образцов) производится случайным образом из упаковочных единиц при условии соблюдения требований п.8,6. Для контрольных и арбитражных испытаний не допускается отбор образцов из кладки изделий. Оценку результатов контроля проводят в соответствии с требованиями настоящего раздела, применяя методы контроля в соответствии с разделом 7. Испытания изделий проводят в присутствии представителя предприятия – изготовителя. Перечень контролируемых параметров устанавливают по согласованию с участниками проверки.

6.11 Каждая партия поставляемых изделий должна сопровождаться документом о качестве, в котором указывают:

— наименование предприятия–изготовителя и (или) его товарный знак;

— наименование и условное обозначение изделия;

— номер и дату выдачи документа;

— номер партии;

— число (массу) изделий в партии, шт. (кг);

— марку по прочности, класс средней плотности, марку по морозостойкости;

— пустотность;

— водопоглощение;

— скорость начальной абсорбции воды;

— кислотостойкость (для клинкерного кирпича);

— группу по теплотехнической эффективности;

— удельную эффективную активность естественных радионуклидов Аэфф.

При экспортно-импортных операциях содержание сопроводительного документа о качестве уточняется в конкретном договоре на поставку изделий.

7. Методы испытаний

7.1 Методы испытаний при входном контроле качества сырья и материалов указывают в технологической документации на изготовление изделий с учетом требований нормативных документов на это сырье и материалы.

7.2 Методы испытаний при проведении производственного операционного контроля устанавливают в технологической документации на изготовление изделий.

7.3 О п р е д е л е н и е г е о м е т р и ч е с к и х р а з м е р о в

7.3.1 Размеры изделий, толщину наружных стенок, диаметр цилиндрических пустот, размеры квадратных и ширину щелевидных пустот, длину посечек, длину отбитостей ребер, измеряют металлической линейкой по ГОСТ 427 или штангенциркулем по ГОСТ 166. Погрешность измерения – ±1 мм.

7.3.2 Длину, ширину и толщину каждого изделия измеряют по краям (на расстоянии 15 мм от угла) и в середине ребер противоположных граней. За результат измерения принимают среднеарифметическое значение трех измерений, при этом результат каждого измерения должен соответствовать установленным нормативным значениям.

7.3.3 Толщину наружных стенок пустотелого изделия измеряют минимум в трех местах – посередине каждой грани изделия. За результат измерения принимают наименьшее значение.

Размеры пустот измеряют внутри пустот не менее чем на трех пустотах. За результат измерения принимают наибольшее значение.

7.3.4 Ширину раскрытия трещин измеряют при помощи измерительной лупы по ГОСТ 25706, после чего изделие проверяют на соответствие требованиям 5.1.4. Точность измерения 0,1 мм.

7.3.5 Глубину отбитости углов, ребер и граней, радиус закругления угла вертикальных смежных граней, глубину фаски на горизонтальных ребрах измеряют при помощи угольника по ГОСТ 3749 и линейки по ГОСТ 427 по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной или сформованной поверхности. Погрешность измерения – ±1 мм.

7.4 Определение правильности формы

7.4.1 Отклонение от перпендикулярности смежных вертикальных граней (плоскостность) определяют после зачистки заусенцев, прикладывая угольник к смежным граням изделия и измеряя металлической линейкой по ГОСТ 427 наибольший зазор между угольником и гранью. Погрешность измерения – ±1 мм. За результат измерений принимают наибольший из всех полученных результатов измерений.

7.4.2. Отклонение от плоскостности изделия определяют для постели изделия и для лицевых граней кирпича при помощи поверочной линейки по ГОСТ 8026. Измерения проводят после зачистки заусенцев. Для измерения вогнутой деформации линейку прикладывают ребром вдоль каждой диагонали грани таким образом, чтобы она опиралась минимум на 2 точки изделия и измеряют щупом, калиброванным в установленном порядке, или металлической линейкой по ГОСТ 427 наибольший зазор между поверхностью и ребром линейки. Для измерения выпуклой деформации линейку опирают ребром в одной точки на поверхность изделия и в одной точке на щуп толщиной 1 или 2 мм и измеряют щупом, калиброванным в установленном порядке, или металлической линейкой по ГОСТ 427 наибольший зазор между поверхностью и ребром линейки.

7.5 Наличие известковых включений определяют после пропаривания изделий в сосуде.

Образцы, не подвергавшиеся ранее воздействию влаги, укладывают на решетку, помещенную в сосуд с крышкой. Налитую под решетку воду нагревают до кипения. Пропаривание продолжают в течение 3 ч. Затем образцы охлаждают в закрытом сосуде не менее 4 ч, после чего их проверяют на соответствие требованиям 5.1.2.

7.6 Пустотность изделий определяют как отношение объема песка, заполняющего пустоты изделия, к объему изделия.

Пустоты изделия, лежащего на листе бумаги на ровной поверхности отверстиями вверх, заполняют сухим кварцевым песком фракции 0,5–1,0 мм. Изделие убирают, песок пересыпают в стеклянный мерный цилиндр и фиксируют его объем. Пустотность изделия Р, %, вычисляют по формуле:

(1)

где Vпес – объем песка, мм3;

l – длина изделия, мм;

d – ширина изделия, мм;

h – толщина изделия, мм.

За результат измерения принимают среднеарифметическое значение трех параллельных определений и округляют до 1 %.

7.7 Определение скорости начальной абсорбции воды

7.7.1 Подготовка образцов

Образцом является целое изделие, с поверхности которого удалены пыль и излишки материала. Образцы высушивают до постоянной массы при температуре (105±5)°С и охлаждают до комнатной температуры.

7.7.2 Оборудование

Емкость для воды площадью основания большей, чем постель изделия, и высотой не менее 20 мм, с решеткой или ребрами на дне для создания расстояния между дном и поверхностью изделия. Уровень воды в емкости должен поддерживаться постоянным.

Секундомер с ценой деления 1 сек.

Сушильный шкаф с автоматическим поддержанием температуры (105±5)°С.

Весы, обеспечивающие точность измерения не менее 0,1% массы сухого образца.

7.7.3 Проведение испытания

Образец взвешивают, измеряют длину и ширину погружаемой в емкость с водой опорной поверхности образца и вычисляют ее площадь. Изделие погружают опорной поверхностью в емкость с водой с температурой (20±5) °С на глубину (5±1) мм и выдерживают в течение (60±2) с. Затем испытуемый образец извлекают из воды, удаляют лишнюю воду и взвешивают.

7.7.4 Обработка результатов

Скорость начальной абсорбции рассчитывают для каждого образца с точностью до 0,1 кг/(м2·мин) по формуле:

(2)

где Сабс – скорость начальной абсорбции воды, кг/(м2·мин.);

m1 – масса сухого образца, г;

m2 – масса образца после погружения, г;

S – площадь погружаемой поверхности, мм2;

t – время выдерживания образца в воде (постоянная величина t=1 мин).

Скорость начальной абсорбции воды вычисляют как среднеарифметическое результатов пяти параллельных определений.

7.8 Определение наличия высолов

Для определения наличия высолов изделие раскалывают на две примерно равные половинки. Одну половинку изделия погружают отбитым торцом в емкость, заполненную дистиллированной водой, на глубину 1 – 2 см и выдерживают в течение 7 сут (уровень воды в сосуде должен поддерживаться постоянным). По истечении 7 сут образцы высушивают в сушильном шкафу при температуре (105±5) ºС до постоянной массы, а затем сравнивают со второй частью образца, не подвергавшейся испытанию, и проверяют на соответствие 5.1.3.

7.8.1 Определение содержания активных растворимых солей Проводится только при обнаружении высолов после проведения испытаний на их наличие. Сущность метода заключается в получении водного экстракта из имельченной пробы вторых эталонных половинок керамического кирпича, которые не подвергалась испытанию на наличие высолов, и определении в ней количества выделенных растворимых ионов магния, натрия и калия, которые обозначают как «активные растворимые соли. 7.8.1.1. Подготовка образцов. Из пяти половинок керамического кирпича изготавливают представительную пробу, которую измельчают и просеивают без остатка через сито с сеткой №1 по ГОСТ 6613 (номинальный размер ячейки в свету 1 мм). Из подготовленной таким образом пробы отбирают методом квартования частичные пробы массой не менее 100 г, которые измельчают до полного прохода через сито с сеткой № 014 ГОСТ 6613, отвешивают 10 г на аналитических весах и переносят в толстостенную склянку емкостью 300 мл. Навеску заливают 300 мл дистиллированной воды и суспензию взбалтывают в течение 5-10 минут. Полученную суспензию отсасывают под вакуумом через воронку Бюхнера с двойным плотным бумажным фильтром. Остаток на фильтре промывают 700 мл дистиллированной воды, приливая ее отдельными порциями по 100 мл. Соотношение навески к воде составляет 1:100. Содержание ионов магния в водной вытяжке определяют трилонометрическим методом по ГОСТ 21216 п.5.18, содержание ионов натрия и калия определяют на пламенном фотометре по ГОСТ 2642.11.

7.9 Предел прочности при изгибе кирпича определяют в соответствии с ГОСТ 8462.

7.10 Предел прочности при сжатии изделий определяют по ГОСТ 8462 со следующими дополнениями.

7.10.1 Подготовка образцов

Образцы испытывают в воздушно-сухом состоянии. Испытываемый образец состоит: из двух целых кирпичей, уложенных постелями друг на друга, или из одного камня.

Подготовку опорных поверхностей изделий для приемосдаточных, контрольных и арбитражных испытаний производят шлифованием. Допускается при проведении приемосдаточных испытаний применять иные способы выравнивания опорных поверхностей образцов при условии определения коэффициента между результатами, полученными при выравнивании поверхности шлифованием, и другими способами (ГОСТ 8462, приложение 3)

Отклонение от плоскостности опорных поверхностей испытываемых образцов не должно превышать 0,1 мм на каждые 100 мм длины. Не параллельность опорных поверхностей испытуемых образцов (разность значений высоты, измеренная по четырем вертикальным ребрам) должна быть не более 2 мм.

- Испытуемый образец измеряют по средним линиям опорных поверхностей с погрешностью до ±1 мм.

- На боковые поверхности образца наносят осевые линии.

7.10.2 Проведение испытания

Образец устанавливают в центре машины для испытаний на сжатие, совмещая геометрические оси образца и плиты, и прижимают верхней плитой машины. При испытаниях нагрузка на образец должна возрастать следующим образом: до достижения примерно половины ожидаемого значения разрушающей нагрузки – произвольно, затем поддерживают такую скорость нагружения, чтобы разрушение образца произошло не ранее чем через 1 мин. Значение разрушающей нагрузки регистрируют.

7.10.3 Значение предела прочности при сжатии изделий Rсж, МПа (кгс/см2) вычисляют по формуле:

Rсж = P/F, (3)

где Р – наибольшая нагрузка, установленная при испытании образца, Н (кгс);

F – площадь поперечного сечения образца (без вычета площади пустот); вычисляют как среднеарифметическое значение площадей верхней и нижней поверхностей, мм2 (см2).

Значение предела прочности при сжатии образцов вычисляют с точностью до 0,1 МПа (1 кгс) как среднеарифметическое значение результатов испытаний установленного п.6.5 числа образцов.

7.11 Среднюю плотность, водопоглощение и морозостойкость (метод объемного замораживания)¹ изделий определяют в соответствии с ГОСТ 7025.

- Результат определения средней плотности изделий округляют до 10 кг/м3.

- Водопоглощение определяют при насыщении образцов водой температурой (20±5) ºС при атмосферном давлении.

- Морозостойкость определяют методом объемного замораживания. Оценку степени повреждений всех образцов проводят через каждые пять циклов замораживания и оттаивания.

Примечание¹: «Показатель морозостойкости допускается определять в соответствии со стандартами, действующими в регионе применения изделий.»

7.12 Кислотостойкость клинкерного кирпича определяют в соответствии с ГОСТ 473.1.

7.13 Удельную эффективную активность естественных радионуклидов Аэфф определяют по ГОСТ 30108.

7.14. Расчетные значения теплопроводности изделий с последующим вычислением приведенного сопротивления теплопередаче определяют следующим образом:

7.14.1 Проводят отбор образцов не менее10 шт. для испытаний: 5 шт. в сухом и 5 шт. во влажном состоянии.

Полнотелые и пустотелые камни с равномерным расположением вертикальных пустот по всему сечению отбирают для испытания только в положении «ложок». Камни с продольным неравномерным расположением пустот по всему сечению камня отбирают для испытаний в двух вариантах: в положении «ложок» и в положении «тычок». Крупноформатные керамические камни отбирают для испытаний в положении «тычок».

7.14.2 Образцы предварительно высушивают до постоянной массы, после чего одна часть партии подлежит увлажнению, вторая — кондиционированию при температуре (20±2) °С и относительной влажности (45±5) % в течение 3 сут. Объемное увлажнение керамических изделий проводится полным окунанием в воду температурой (18±2) °С на срок 10 мин; после извлечения образцы выдерживают на воздухе при температуре (20±2) °С и относительной влажности (45±5) % в течение 2-3 суток до достижения влажности материала 3-5 % по массе. При кондиционировании образцы укладывают на прокладки, образцы не должны касаться друг друга. Высушенные образцы после кондиционирования относят к сухим образцам. Сухие и влажные образцы подвергают испытанию.

7.14.3 Испытания проводят в климатической камере, состоящей из холодного и теплого отсеков. При испытании в камере устанавливают температурный режим, обеспечивающий среднюю температуру изделий 10 °С.

Теплопроводность штучных стеновых изделий определяют на пяти влажных образцах и пяти сухих образцах. Теплопроводность измеряют при средней температуре изделия 10 °С.

Изделия устанавливают в проем климатической камеры в количестве не менее пяти образцов каждого типа. Каждое изделие тщательно теплоизолируют, обкладывая по всем боковым граням эффективным утеплителем (пенополистирол, пенополиэтилен, пенополиуретан), с тем чтобы термическое сопротивление тепловой изоляции каждой из граней изделия было не менее 10 (м ·°С)/Вт.

На наружную (грань образца, обращенная в холодную зону) и внутреннюю (грань образца, обращенная в теплую зону) грани каждого образца устанавливают датчики температуры. На внутреннюю грань устанавливают преобразователи (датчики) теплового потока. Датчики теплового потока должны плотно прилегать к поверхности образца без образования воздушных зазоров; допускается выравнивать поверхность образца посредством нанесения слоя термопасты.

После установления стационарного теплового режима на образце проводят не менее десяти измерений температур и плотности теплового потока с периодичностью 0,5 ч.

После проведения испытаний образцы взвешивают и высушивают до постоянной массы при температуре 90 °С.

7.14.4 После проведения экспериментальных определений теплопроводности изделий высчитывают термическое сопротивление и эквивалентную теплопроводность во влажном Rw, λw и в сухом состоянии R0, λ0 по формуле

Где R – термическое сопротивление, (м·°С)/Bт

— разница температур на поверхности образца, обращенной в теплую зону, и на поверхности образца, обращенной в холодную зону, °С;

q — плотность теплового потока, проходящего через испытуемый образец, Вт/м2

где λ — эквивалентная теплопроводность, Вт/(м·°С);

δ — расстояние от грани образца, обращенной в холодную зону, до грани образца, обращенной в теплую зону (толщина изделия), м.

По полученным значениям влажности и соответствующим им значениям теплопроводности рассчитывают значения приращения теплопроводности на 1% влажности материала Δ λ, Вт/(м·°С·%), по формуле:

где λw — теплопроводность образца во влажном состоянии, Вт/м·°С;

w — влажность образца по массе, %.

8.Транспортирование , хранение, гарантийные обязательства

8.1 Изделия перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида.

8.2 Транспортирование кирпича и камня осуществляют в пакетированном виде.

Транспортные пакеты формируют на складской площадке или непосредственно на технологической линии на поддонах по ГОСТ 18343 размером 1×1 м (980×980 мм) или технологической таре других размеров по технической документации предприятия-изготовителя.

8.3 Масса одного пакета не должна превышать номинальную грузоподъемность поддона.

8.4 В технологической документации на изготовление изделий приводят схему крепления изделий в транспортном пакете в зависимости от дальности перевозки и вида транспортного средства.

8.5 Сформированные транспортные пакеты должны храниться в один ярус в сплошных штабелях. Допускается установка пакета друг на друга не выше четырех ярусов при условии обеспечения сохранности упаковки и соблюдения требований безопасности.

8.6 Хранение изделий у потребителя должно осуществляться на площадке с твердым покрытием, исключая загрязнение и намокание изделий в соответствии с требованиями 8.5 и правилами техники безопасности. Складирование пакетов на площадке должно быть не ближе 1 метра от дома и других хозяйственных построек.

8.7 Погрузка и выгрузка пакетов изделий должна производиться механизированным способом при помощи специальных грузозахватных устройств, обеспечивающих сохранность изделий, целостность упаковки и соблюдение требований техники безопасности при производстве погрузочно-разгрузочных работ.

Погрузка изделий навалом (набрасыванием) и выгрузка их сбрасыванием не допускаются.

8.8.Изготовитель гарантирует соответствие поставляемой продукции требованиям стандарта в течение года с даты отгрузки и до укладки в стену при соблюдении правил транспортирования и хранени

9. Указания по применению

9.1 Кирпич и камень применяют с учетом требований действующих нормативных документов на проектирование, производство работ (строительных норм и правил, сводов правил) и стандартов в соответствии с проектной документацией по возведению зданий и сооружений.

При применении клинкерного кирпича в проектной документации необходимо учитывать его физико-механические характеристики – высокую прочность и морозостойкость, низкое водопоглощение, повышенную стойкость к агрессивным внешним воздействиям.

9.2 Вид изделий (кирпича, камня) для кладки несущих, самонесущих и ненесущих конструкций, в т.ч. для облицовки фасадов зданий, плотность, марку по прочности и морозостойкость указывают в рабочих чертежах.

9.3. При кладке лицевого керамического пустотелого кирпича шов должен быть выполнен таким образом, чтобы обеспечивать беспрепятственный сток воды. При использовании пустотелых кирпичей растворные швы должны быть заделаны за под лицо и не могут быть заглублены более, чем на 1/3 от толщины стенки кирпича.

9.4 Клинкерный кирпич применяют преимущественно для кладки и облицовки в сильно агрессивной среде. В соответствии с требованиями нормативных документов по проектированию клинкерный кирпич может применяться в фундаментах и цоколях стен зданий, подвалах, для возведения подпорных стен, колонн, парапетов, для наружных стен помещений с влажным режимом, для использования в системе канализации, дымовых трубах, вентиляционных каналах и т.п. Для кладки из клинкерного кирпича применяют специальные кладочные растворы для изделий с водопоглощением не более 5%.

Условия применения изделий других видов приведены в таблице 7.

Т а б л и ц а 7 – Условия применения изделий

Приложение А

(рекомендуемое)

Основные размеры и виды изделий

Т а б л и ц а – Номинальные размеры кирпича

Таблица Номинальные размеры камня в мм

П р и м е ч а н и е.

1. Обозначение размера (формат) изделий определяется как отношение объема изделия в кубических метрах, рассчитанного как произведение номинальных размеров длина х ширина х толщина к объему кирпича нормального формата 0,00195 м3 с округлением значения до одного знака после запятой.

2. В скобках приведены обозначения размеров для шлифованных камней.

Для детального ознакомления с документацией вы можете скачать ГОСТ-530-2019 здесь.

Почему у кирпича такие размеры?

Стандартный размер кирпича был разработан в Англии в XIX веке, и он имеет размеры 65 мм высоты, 102,5 мм ширины и 215 мм длины. Эти размеры были определены исходя из нескольких факторов, включая технологию производства кирпича и требования к конструкции зданий.

Первые кирпичи были сделаны вручную, и их размеры были определены размерами руки рабочего, который их делал. Однако, с развитием технологий, кирпичи стали производиться механизированным способом, что позволило стандартизировать их размеры.

Размеры кирпича были выбраны таким образом, чтобы он был легок для транспортировки, укладки и монтажа, но при этом достаточно прочен, чтобы выдерживать нагрузки конструкций зданий. Это объясняет, почему кирпич имеет длину, которая больше его ширины, так как это позволяет ему быть более устойчивым и легче крепиться к другим кирпичам.

Размеры кирпича также определяют размеры дверных и оконных проемов, высоту и ширину стен, а также требования к изоляции и звукоизоляции. Кроме того, стандартные размеры кирпича обеспечивают возможность использования его в различных строительных конструкциях и позволяют использовать его совместно с другими материалами, такими как бетон и сталь.