Листогибочный станок своими руками: как сделать оборудование для гибки металла, видео и фото

В соответствии с вышеуказанным, рекомендуется обратить внимание на следующие технические характеристики изготавливаемого устройства: остаться на минимальное количество сварных соединений, так как они являются причиной сборных узлов и не обладают долговечностью при знакопеременных нагрузках. Шаг №4: Составление чертежа, удовлетворяющего всем перечисленным условиям.

Эксплуатация листогиба на участке заказчика

| Параметр | Описание |

| Максимальная ширина сгибаемого полотна | 100 см |

| Максимальная толщина сгибаемого полотна |

|

| Количество полных циклов до необходимости осуществления отладки или ремонтных работ | 1200 |

| Угол осуществления сгиба | 120 градусов |

| Металлообработка | Сведена к минимуму |

Содержание:

- Шаг №4: составляем чертёж, соответствующий всем перечисленным условиям

- Шаг №5: переходим к ознакомлению с деталировкой и изготовлению основных элементов

- Шаг №6: реализуем крепёжную систему

- Шаг №7: собираем всё вместе

- Заключение

Сварка в рассматриваемой ситуации – не лучшее решение

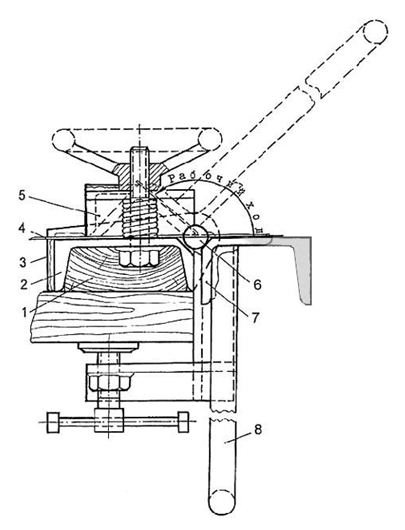

Чертёжная схема будущего самодельного листогиба

| Обозначение на схеме | Пояснение |

| 1 | Подушка из дерева |

| 2 | Опорная балка в виде швеллера с сечением 10-12 см |

| 3 | Щёчка из шестимиллиметрового листа |

| 4 | Изделие, проходящее обработку |

| 5 | Прижимная балка, изготовленная из сваренных между собой уголков размерами 6 и 8 см |

| 6 | Ось траверсы в виде штыря с сечением 10 мм |

| 7 | Поворотная траверса |

| 8 | Ручка |

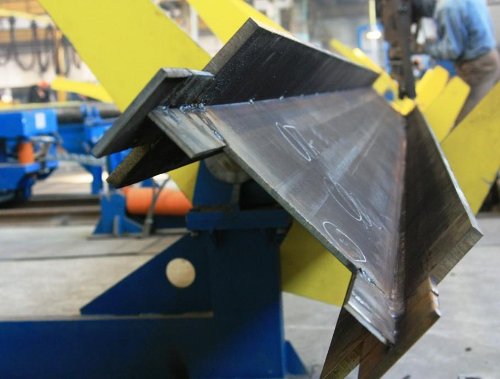

Пример подходящего для создания опорной балки швеллера

Материал всех комплектующих – конструкционная сталь. Отдельно хочу остановиться на траверсе.

Во многих описаниях вы можете встретить, что в качестве неё предлагается использовать уголок. Я же категорически советую устанавливать швеллер, который выдержит в 6 раз больше рабочих циклов. Что же касается размеров, то для нашего случая оптимально будет 8-10 см.

Шаг №5: переходим к ознакомлению с деталировкой и изготовлению основных элементов

Много чертежей не бывает. Чем детальнее всё будет расписано на бумаге, тем меньше шансов допустить ошибку в процессе выполнения сборочных работ. Поэтому предлагаю вашему вниманию деталировку изготавливаемого оборудования:

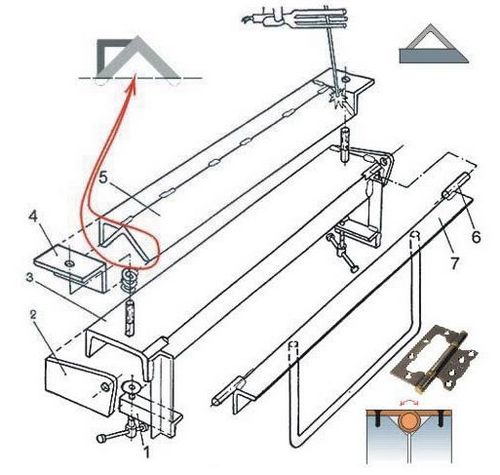

Деталировка самодельного листогиба

| Обозначение на схеме | Пояснение |

| 1 | Струбцина из уголка 4-6 см, фиксируемого винтами М8 или М10 |

| 2 | Щёчка |

| 3 | Опорная балка |

| 4 | Кронштейн из уголка 11 см |

| 5 | Прижимная балка |

| 6 | Ось траверсы |

| 7 | Траверса |

Сборку прижимной балки выполняем в соответствии с приведённой схемой, после чего обязательно отдаём получившийся узел на фрезеровку. В качестве основы прижима берём стальную полосу размерами 1,6 на 8 см. Её переднюю кромку также фрезеруем под углом 45 градусов.

Фрезерные работы

Чтобы предотвратить прогиб прижима, в верхней части подкрепляем его уголком шестидесяткой с помощью сварки.

Шаг №6: реализуем крепёжную систему

Можно фиксировать устройство струбцинами. Но тогда, если хотя бы одна из них сломается, то работа сразу же станет, так как станок начнёт гнуть не деталь, а приподнимать самого себя.

Поэтому предлагаю альтернативное и более практичное решение:

- Удлиняем опорную балку за края стола;

- Создаём на её краях U-образные проушины;

- Прикручиваем её к столу болтами М10.

Шаг №7: собираем всё вместе

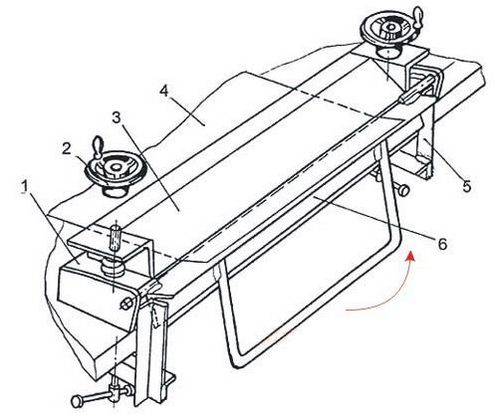

И вот представляю вашему вниманию чертёж уже окончательной сборки:

Схема окончательной сборки

| Обозначение на схеме | Пояснение |

| 1 | Опорная балка |

| 2 | Маховик резьбового типа |

| 3 | Прижимная балка |

| 4 | Изделие, подвергающееся обработке |

| 5 | Струбцина |

| 6 | Траверса |

Заключение

Вы ознакомились с тем, как можно изготовить станок для гибки листового металла в домашних условиях, и зачем это вообще нужно. Видео в этой статье содержит дополнительные материалы, а в комментариях вы можете задать любые вопросы по теме.

Пример изготовленного в домашних условиях станка для гибки металлических листов