Обзор сортамента, видов и характеристик стальных труб

Для создания систем водоснабжения и отопления в быту используют трубы из стали, которые имеют высокие физические характеристики и надежно служат многие годы, устойчивы к значительным эксплуатационным нагрузкам. В энергетике и химической промышленности широко используются трубы из коррозионностойкой стали 12Х18Н12Т, 12Х18Н10Т, 08Х18Н10Т.

Если вы ищите надежного поставщика металла, то советуем обратиться в компанию "Сталь-Максимум". Ознакомиться с ассортиментом предлагаемой продцукции, а так же с прайсом можно на сайте компании http://stalmaximum.ru.

В промышленности и быту стальная труба применяется очень широко. Ее используют при прокладке закрытых и открытых коммуникаций, поставляющих газы и жидкости к распределительным станциям. С помощью стальных изделий защищают силовые и сигнальные кабели в авиа- и автомобилестроении. В отдельных отраслях стальные трубы выполняют функцию конструкционных и декоративных элементов.

Содержание:

- Марки стали для производства

- Изготовление стальных труб: основные методы

- Виды сечения и покрытия

- Стандарты и размеры труб из стали

- Монтаж стальных трубопроводов: основные методы

- Видео: как собрать систему из стальных труб

Марки стали для производства

При изготовлении стальных труб в промышленном производстве используют такие виды сырья, как:

- углеродистая сталь ст 3, ст 10-20, ст17г1с-у – для электросварных универсальных труб общего назначения;

- сталь 20-10 – для изготовления горячекатаных труб без шва;

- сталь 20 – для трубного материала холодной деформации;

Низколегированные виды стали имеют хорошие механические свойства и доступную цену. Легирующие добавки позитивно влияют на физические характеристики стали, улучшают вязкость и пластичность, делают материал более прочным и стойким к высоким температурам и атмосферным коррозийным проявлениям.

Однако стоимость легированной стали несколько выше и трубы, сделанные из нее, всегда ценятся немного дороже.

Классификация стали по легированности

По уровню легированности сталь делится на три класса. Низколегированный материал в составе содержит не более 2,5% различных добавок. В среднелегированных видах этот показатель колеблется в пределах 2,5-10%. В высоколегированных сортах количество компонентов, улучшающих базовые свойства металла, составляет от 10 до 50%.

Бесшовные трубы из легированной стали обеспечивают газопроводу безупречную целостность, не требуют кропотливых обслуживающих работ и сводят к минимуму потенциально возможную утечку

Всего имеется 14 типов высоколегированных стальных сплавов с разными характеристиками. К самым востребованным относятся материалы, проявляющие хорошую устойчивость к различным коррозийным явлениям и способные эффективно работать без разрушения структуры в экстремально высоких температурах.

Изготовление стальных труб: основные методы

Трубы из стали делают несколькими способами. Самыми распространенными вариантами изготовления являются:

- электросварный с прямым швом;

- электросварный со спиральным швом;

- горячедеформированный без шва;

- холоднокатаный без шва.

Выбор подходящего способа обработки металла зависит от качества сырья и оборудования, имеющегося в наличии у производителя.

Отдельным стандартом регламентируют водогазопроводные трубы. Однако это происходит не потому, что для этого материала существует особый способ изготовления, а только исходя из области применения. По сути, трубы такого типа представляют собой универсальное электросварное изделие с прямым швом. Обычно такой вид применяют в системах коммуникаций с умеренным давлением.

Как делают электросварные прямошовные изделия

Свернутый в плотный рулон стальной лист (штрипс) разматывают и режут на продольные полосы нужной длины и ширины. Полученные фрагменты сваривают в бесконечную ленту, обеспечивая таким образом непрерывность в производстве.

Затем ленту деформируют в вальцах и превращают заготовку в изделие круглого сечения с открытыми краями. Соединительный шов проваривают дуговым способом, индукционными токами, плазмой, лазером или пучками электронов.

Шов на стальной трубе, выполненный в среде инертного газа вольфрамовым электродом (действующий элемент электродуговой сварки), довольно прочен и долговечен. Однако обработка занимает длительное время. Сварка труб высокочастотными индукционными токами осуществляется почти в 20 раз быстрее, поэтому и цена на такие изделия всегда значительно меньше

После всех манипуляций круглую стальную трубу калибруют в вальцах и проводят деликатный неразрушающий контроль прочности и целостности шва ультразвуком или вихревыми токами. Если в процессе тестирования погрешности не обнаружены, заготовку раскраивают на фрагменты запланированной длины и отправляют в складское помещение.

Процесс создания электросварных спиральношовных труб

Производство стальных спиралешовных труб происходит по тому же принципу, что и прямошовных, только для изготовления продукции применяют более простые механизмы. Главная разница заключается в том, что раскроенную стальную ленту с помощью вальцов сворачивают не трубкой, а спиралью. Это обеспечивает высокую точность соединения на всех этапах.

На трубах со спиральным швом при возникновении аварийной ситуации не образуется магистральная продольная трещина, признанная специалистами наиболее опасной деформацией любой коммуникационной системы

Спиральный шов считается более надежным и наделяет трубу повышенной прочностью на разрыв. К недостаткам относится увеличенная длина шва, требующая дополнительных расходов на сварочные материалы и большего количества времени для соединения.

Изготовление горячедеформированных бесшовных изделий

В качестве заготовки для создания бесшовной (цельнотянутой) стальной трубы методом горячей деформации используют монолитную заготовку цилиндрической формы. Ее на высокой температуре раскаляют в промышленной печи и прогоняют через прошивной пресс. Агрегат превращает изделие в гильзу (полый цилиндр), а последующая обработка несколькими вальцами придает элементу нужную толщину стенок и подходящий диаметр.

Толщина стенки трубного материала из стали, изготовленного путем горячего деформирования, достигает 75 мм. Трубы такого качества используют в сложных эксплуатационных условиях и в коммуникационных системах, где прочность и надежность являются основным приоритетом

На последнем этапе горячую трубу из стали остужают, раскраивают по заданным параметрам и передают на склад готовой продукции.

Особенности производства холоднодеформированных труб

Начальный этап процесса изготовления бесшовных стальных труб методом холодного деформирования идентичен «горячему» варианту. Однако после прогонки через прошивной стан гильзу сразу же остужают и все остальные операции проводят в холодной среде.

Когда труба полностью сформирована, ее обязательно отжигают, сначала прогревая до температуры рекристаллизации стали, а потом снова остужая. После таких мероприятий повышается вязкость структуры, а сам металл покидают неизбежно возникающие во время холодной деформации внутренние напряжения.

Из стальных труб, произведенных методом холодного деформирования, можно проложить коммуникационную систему высокой надежности, в которой риск протечек будет сведен к минимуму

Сейчас на рынке представлены бесшовные холоднокатные трубы, имеющие стеночную толщину от 0,3 до 24 мм и диаметр 5 – 250 мм. К их достоинствам относятся высокий уровень герметичности и способность выдерживать высокое давление.

Виды сечения и покрытия

По типу поперечного сечения стальные трубные элементы подразделяются на круглые и профильные. Круглые относятся к универсальному виду, имеют широчайшую градацию по диаметру отверстия и толщине стенок. Производятся только в промышленных условиях из стальных сплавов и различных добавок, усиливающих физические характеристики материала.

Из полированной стальной трубы с круглым сечением можно сделать практичный и красивый навес, который надолго сохранит привлекательный внешний вид и защитит вход от выпадающих осадков

Спектр применения охватывает почти все промышленные и бытовые области. Круглые стальные трубы разных диаметров применяют для транспортировки нефти и газа, для оборудования надежной изоляции коммуникационных систем любой сложности и размера, для создания легких строений и различных элементов внешнего и внутреннего декора.

Профильные трубы – это прогрессивный вид строительного металлопроката с овальным, квадратным или прямоугольным сечением. Производится из низколегированной и углеродистой стали, реже из нержавейки, путем холодной или горячей деформации прямошовной круглокалиберной электросварной заготовки. Формовка осуществляется путем прохождения детали через валики, которые и обеспечивают необходимое сечение.

Из труб с профильным сечением строят металлоконструкции разных видов и назначения, монтируют каркасы зданий, опоры, сложные межэтажные и пролетные перекрытия. Конструкции выдерживают значительные физические, вибрационные и механические нагрузки, надежно служат многие годы и подходят для интенсивной эксплуатации в любых атмосферных условиях

Готовые стальные трубы проверяют на предмет целостности сварного шва и подвергают дополнительной термической обработке, позволяющей снять внутреннее механическое напряжение. Потом раскраивают в соответствии с требуемыми габаритами.

Классификация по покрытию

Для улучшения физических свойств стальных труб на них наносят специальное покрытие. К самыми востребованным видам относятся:

- цинковое (холодное или горячее);

- полиэтиленовое многослойное или экструдированное;

- эпоксидно-битумное;

- цементно-песчаное.

Цинковое предохраняет трубы от появления коррозии, полиэтиленовое создает на поверхности плотный, непроницаемый слой и предотвращает разрушение структуры металла, битумно-эпоксидное снижает влияние блуждающих токов, а цементно-песчаное защищает внутреннюю поверхность от биологического обрастания.

Стандарты и размеры труб из стали

Для труб из стального металлопроката существуют специальные стандарты и ГОСТы. Эти параметры описывают способ изготовления изделия, его базовые размеры, сечение и толщину стенки. Ориентируясь на эту информацию, определяется область использования той или иной детали.

Параметры для сварных изделий с прямым швом

Производство электросварных труб с прямым швом регламентирует ГОСТ 10704-91. Согласно его информации наружный диаметр изделия составляет 10-1420 миллиметров, а толщина стенок варьируется от 1 до 32 миллиметров. Арматура, не превышающая в диаметре 426 миллиметров, имеет мерную и немерную длину. В особых случаях изготовляются трубы с более прочным, усиленным швом, но для них существует отдельный особый стандарт – ГОСТ 10706.

Стальные электросварные трубы с прямым швом – универсальный материал с широчайшим спектром применения. Достойное качество и невысокая цена делают их использование актуальным как на крупномасштабных объектах, так и в быту

Трубы такого типа наиболее часто используют для прокладки технологических коммуникационных систем с умеренным давлением и создания практичных, удобных и легких металлоконструкций разного назначения.

Регламент для электросварных спиральношовных труб

Производство электросварных труб со спиральным швом осуществляется согласно ГОСТ 8696-74. Наружный диаметр таких изделий составляет 159-2520 миллиметров, толщина стенок колеблется от 3,5 до 25 миллиметров, а длина бывает 10-12 метров.

Электросварные трубы со спиральным швом стоят дороже своих прямошовных аналогов. Однако, затраты вполне оправданы, особенно, если в системе требуется безупречно точное, идеальное соединение

Трубы, сделанные таким способом, отличаются большей выносливостью и обладают способностью выдерживать высокое давление. Стандарт позволяет использовать их как в бытовых целях, так и в промышленных, для создания надежных, герметичных и эксплуатационно устойчивых коммуникационных систем.

Требования к бесшовным изделиям горячего деформирования

Стандарты для бесшовных горячедеформированных труб описаны в ГОСТе 8732-78. Толщина их стенок составляет 2,5-75 миллиметров, а диаметр варьируется от 20 до 550 миллиметров. По длине, как мерной, так и немерной, размер колеблется от 4 до 12,5 метров.

Бесшовные трубы, изготовленные посредством горячей деформации, в быту практически не применяются. Чаще всего их используют для промышленных систем с повышенными требованиями к надежности и герметичности

Трубы такого типа применяют для транспортировки высокотоксичных веществ для химических производств. Отсутствие шва гарантирует невозможность образования утечки и попадания вредных веществ в землю или атмосферу. Способность легко выдерживать постоянное высокое давление делает бесшовные трубы актуальными для нефтеперерабатывающей и газовой промышленности.

Стандарты для холоднодеформированных бесшовных труб

Стальные холоднокатные трубы изготовляют по ГОСТ 8734-75. Внешний диаметр арматуры варьируется от 5 до 250 миллиметров, а толщина стенок составляет 0,3-24 миллиметра. Продукцию производят немерной длиной от 1,5 до 11,5 метров и мерной длиной от 4,5 до 9 метров.

Толстостенные бесшовные холоднокатные стальные трубы используются так же, как и горячедеформированные. А тонкостенные наиболее часто применяются там, где необходимо сочетание безупречной прочности и малого веса (авиапромышленность, судостроение и пр.)

Бесшовные стальные трубы, созданные методом холодной деформации, демонстрируют высокую прочность, эксплуатационную устойчивость и надежность в течение всего периода использования.

Особенности и характеристики водогазопроводной продукции

Газо- и водопроводные трубы производят по регламенту ГОСТ 3262-75. В отдельный стандарт этот вид металлопроката выделяют только из-за более узкой области применения. Наружный диаметр изделия составляет 10,2-165 миллиметров, а толщина стенок колеблется в пределах 1,8-5,5 миллиметров. Диапазон размеров для немерной и мерной длины одинаков – от 4 до 12 метров.

Водогазопроводные трубы в основном используются по прямому назначению: для организации водопроводных и газовых коммуникационных систем. Иногда их применяют для создания легких конструкций или используют в мебельной промышленности для изготовления стильных предметов интерьерного декора

Стандарт предусматривает производство не только обычных, но и оцинкованных водогазопроводных труб.

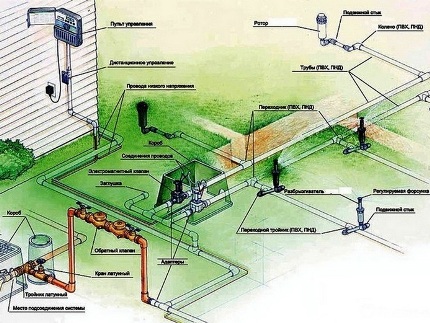

Монтаж стальных трубопроводов: основные методы

Процесс создания надежной, прочной и четко работающей коммуникационной системы из стальных труб требует значительных трудозатрат, большого количества времени и наличия специфических профессиональных инструментов. Монтаж обычно осуществляется тремя способами сварочным, резьбовым и фланцевым способами.

Соединение методом сварки

Установка труб с последующим соединением всех деталей при помощи газовой или любой другой сварки считается максимально простым, практичным и доступным методом монтажа.

Система, оборудованная таким образом, отличается высоким уровнем герметичности, выдерживает значительные эксплуатационные и вибрационные нагрузки, не нуждается в серьезных обслуживающих мероприятиях и легко поддается ремонту в случае возникновения проблемы.

Коммуникационная система, сформированная из стальных труб, соединенных с помощью сварки, будет надежно служить как минимум 40 лет и обеспечит идеальную целостность конструкции, не позволяющую просачиваться через швы жидкостям и неприятным запахам

Если прокладка коммуникаций осуществляется в сложных условиях или труднодоступных местах и сварочные работы физически невозможны, применяют резьбовый (фитинговый) или фланцевый способ соединения необходимых деталей.

Посадка на резьбу

При этом варианте трубы завинчивают на резьбу с помощью фитингов разной формы. Это позволяет в будущем осуществлять локальные ремонтные работы и устранять поломку в конкретном месте, не прибегая к демонтажу всей коммуникационной системы.

Соединительные фитинги выпускаются в самых разных формах и конфигурациях. Это дает возможность смонтировать с их помощью систему любой сложности с большим количеством поворотов и разветвлений

Главное достоинство резьбового способа монтажа – это простота и доступность. Для создания нужной конструкции из стальных труб и фитингов не требуется специфическое оборудование, профессиональные знания или большой опыт проведения ремонтных работ. Вся работа интуитивно понятна и легко осуществима даже людьми, не имеющими соответственной квалификации.

Создание системы с помощью фланцев

Еще один способ соединения стальных труб в общий коммуникационный комплекс предусматривает использование фланцев разной формы и конфигурации (крестовины, уголки, муфты и пр.). Эти детали приваривают к краям труб, в отверстия вставляют болты подходящего калибра, а на них навинчивают гайки, осуществляя четкое закрепление.

При фланцевом соединении стальных труб очень важно завинтить гайки крепко, не спровоцировав при этом перекос всей конструкции. Чтобы избежать этой проблемы, специалисты советуют проводить финишное навинчивание не в порядке размещения болтов по окружности, а закреплять по очереди противоположные друг другу гайки

Между гайкой и болтом обязательно прокладывают уплотнитель. Для системы, отвечающей за подачу горячей и холодной воды (максимальный температурный режим до 100 градусов), используют прокладки из толстого (около 3 мм) картона.

Сначала деталь смачивают водой и насухо высушивают. Затем пропитывают подогретой олифой в течение 25-30 минут. После этой процедуры прокладка приобретает нужную структуру и долго служит даже в условиях интенсивной эксплуатации.

Для коммуникаций, подающих теплоноситель повышенной температуры (до 450 градусов) и базового давления до 5 мПа применяют прокладочный материал из паронита. Для систем, транспортирующих пар с давлением до 0,15 мПа, используют для уплотнения толстый (около 3-6 мм) асбестовый картон с плотной структурой и хорошей гибкостью.

Чтобы асбестовая прокладка служила дольше, ее предварительно покрывают графитовым составом, изготовленный на основе натуральной олифы.

Для того, чтобы асбестовая прокладка не «съедала» полезную площадь внутри трубы и не упиралась кромкой во внешние болты, ее внешний и внутренний диаметры должны быть на 2-3 миллиметра меньше, чем внешний и внутренний диаметр используемого фланца

Для корректности фланцевого соединения головки всех рабочих болтов размещают на одной стороне, внимательно следя за тем, чтобы концы болтов выступали из гаек не более чем на половину диаметра болта.

Свинчивание болтов и гаек осуществляют самым обыкновенным гаечным или разводным ключом. Разбирают конструкцию с помощью этих же самых инструментов, поочередно выкручивая гайки и болты. Если какая-то из деталей покрылась ржавчиной и не поддается удалению, ее выколачивают молотком.

При выбивании молотком проржавевших соединительных элементов под болт необходимо подставлять прочную деревянную подкладку, чтобы не нарушить целостность резьбы

Испортившуюся в процессе эксплуатации прокладку срубают при помощи зубила и ставят на ее место новую деталь. Во время демонтажных работ действуют очень аккуратно и внимательно, чтобы оставшаяся без крепежей деталь не упала на работника и не причинила ему вред.

Видео: как собрать систему из стальных труб

Базовая инструкция по работе со стальными трубами для начинающих. Полезные советы и хитрости монтажа.

В ролике подробно показано, как правильно сварить стальные трубы в разных положениях. Секретами и принципами работы делятся профессиональные сварщики.

Различные способы соединения стальных труб: интересные нюансы и рекомендации для домашних мастеров.

Зная точно сортамент предлагаемых на рынке стальных труб, можно легко подобрать варианты изделий, идеально подходящие для формирования необходимой коммуникационной системы.

Похожие статьи

-

Обзор труборезов для стальных труб + инструкции по применению

Выполнение различных коммуникационных, строительных и ремонтно-монтажных работ предусматривает раскрой трубного материала из стали на фрагменты… -

Сравнительный обзор различных видов труб для полива на даче

Ведра и шланги при поливке дачного огорода применяются все реже. Часто владельцы участков в загородных садоводствах предпочитают облегчить себе жизнь,… -

Выбор клея для труб ПВХ и инструкция по холодной сварке

На смену металлическим и керамическим трубам приходят полимерные изделия. Они становятся все популярнее благодаря своим очевидным преимуществам –…