Стандартные размеры ламинированного ЛДСП для изготовления мебели — ширина, длина и толщина.

В определенный момент каждый из нас сталкивался с необходимостью провести ремонт в своей квартире. Сегодня рынок строительных материалов предлагает обширный выбор, который постоянно совершенствуется, и способен удовлетворить запросы любого потребителя.

В наше время наиболее часто в строительстве и ремонте используют ДСП и ЛДСП. Но перед началом работ необходимо выяснить, чем отличаются эти стройматериалы, какие имеют преимущества и недостатки, а также ознакомиться с основными характеристиками материалов: размер листа ЛДСП и ДСП, прочность, устойчивость к влаге, грибку, нагрузкам и др.

Что такое ДСП и ЛДСП

ДСП — это композитный материал, широко применяемый в строительстве и мебельном производстве. Плиты изготавливают из древесных опилок, которые проходят через горячий пресс, а затем пропитываются различными добавками и смолами формальдегида.

Поверхность плиты становится шершавой и пористой. Для защиты поверхности от влажности и придания ей эстетического облика плиты облицовывают шпоном, бумагой, пластиком и другими материалами.

По уровню обработки различают ДСП:

- шлифованные (необработанные);

- нешлифованные (обработанные);

- кашированные;

- шпонированные;

- ламинированные.

ЛДСП — это плита из древесных стружек, которая обработана ламинированной меламиновой пленкой (ламинированная).

Преимущества ЛДСП

Плиты ЛДСП имеют множество преимуществ по сравнению с ДСП. Главное достоинство, которым обладает ламинированная ДСП — это защитная меламиновая пленка.

Другие преимущества ламинированных плит:

- прочность (благодаря дополнительному слою — ламинированию);

- устойчивость к грибку и другим разновидностям бактерий;

- устойчивость к механическим повреждениям;

- выделяют меньше формальдегида — ядовитого газа;

- эстетически привлекательный внешний вид;

- разнообразие цветов;

- термостойкость и легкость в обработке;

- не требуют дальнейшей обработки, покраски;

- в случае повреждения легко восстанавливаются;

- высокий коэффициент тепло- и звукоизоляции;

- высокая износостойкость;

- низкая стоимость.

Красивый внешний вид плит ЛДСП позволяет использовать их в изготовлении мебельных изделий, а высокие параметры тепло- и звукоизоляции делают ЛДСП незаменимым материалом в строительстве.

Недостатки

Ламинированные ДСП сегодня активно используются в производстве мебельных изделий, но не во всех видах из-за ряда негативных характеристик.

Недостатки досок ЛДСП:

- хрупкость при обработке, невозможность сделать фигурную вырезку;

- недостаточная влагостойкость и устойчивость к высоким температурам;

- противопоказана глубокая фрезеровка;

- испарения формальдегида способны навредить здоровью человека;

- противопоказаны долговременные нагрузки (более 12 кг в течение 30 мин).

Текстура и цвета

Для улучшения внешнего вида и придания большей декоративности ДСП, использующийся для изготовления мебели, покрывается слоем ламинирующей пленки, имитирующей различные породы дерева, цвета и текстуры.

Самыми популярными оттенками цветовой гаммы ДСП считаются: белый, ваниль, дуб, береза, венге, клен, вишня, бук, кальвадос, красное дерево и т.д.

Изделия из древесно-стружечных плит имеют текстуру, свойственную натуральной древесине с аналогичным строением и направлением волокон. Этот момент необходимо учитывать при раскройке материала.

Варианты текстур ДСП:

- Матовый шелк. Поверхность абсолютно гладкая, ровная, как будто покрытая слоем лака.

- Диамант. Присутствуют мелкие вкрапления в виде гранул и зерен. Имеет небольшой блеск.

- Древесные поры. С присутствием хорошо выраженных древесных пор.

- Офис. Очень ровное и гладкое покрытие шагреневого типа с привлекательным внешним видом.

- Мелкие поры. На поверхности имеется небольшое количество неглубоких древесных пор, расположенных в отдалении друг от друга.

- Матекс. Поверхность с чередованием матовых и блестящих полос, имитирующих древесину.

Сорта ДСП

Древесно-стружечные листы подразделяют на три сорта. Каждый из них имеет индивидуальные характеристики и показатели.

Сорта ДСП и их признаки:

- первый — ровная поверхность без присутствия бугорков;

- второй — может иметь небольшие царапинки, отслоение композита или пупырышки;

- третий — отличаются неравномерной толщиной, глубокими расслоениями, трещинами и царапинами. Иными словами — это брак.

Классы ДСП и расшифровка маркировки

По количеству вредных веществ доски делят на классы. Самыми безопасными считаются материалы, сделанные по европейским стандартам.

По выделению формальдегида ДСП подразделяются на категории:

- плиты класса Е1 — безвредные для человека, содержат меньший процент формальдегидов. 100 г древесины содержит 10 мг формальдегида. Их применяют в строительстве или ремонте жилых помещений;

- плиты класса Е2 — небезопасные для человека. 100 г древесины содержат 30 мг формальдегида. Для ремонта или строительства жилых помещений не применяются;

- Super Е. Этот класс выделяют в Европе. Материалы считаются абсолютно безопасными и имеют высокую стоимость.

К документам, регламентирующим качество ДСП, относятся:

- ГОСТ 10632-89;

- ГОСТ 52078-2003;

- ГОСТ 10632-2007.

На сегодняшний день ЛДСП производят по ГОСТУ 10632-2014.

Параметры ДСП:

- набухание в воде — 5—30 %;

- прочность при изгибах — 5—30 %;

- прочность при растяжении — 0,2—0,5 МПа;

- состав влажности — от 5 до 12 %.

Стандартные размеры

Чтобы приобрести качественный материал, необходимо знать стандартные параметры плит. На сегодняшний день производятся плиты с общими параметрами и дополнительными (возможными) размерами. Наличие разных параметров предоставляет человеку широкий ассортимент, из которого он может выбрать подходящий вариант.

ДСП

При выборе материала для строительства или ремонта нужно знать стандартные параметры досок.

По ГОСТу 10632-2014 общие размеры плиты по длине, ширине и толщине можно подобрать в пределах:

- от 1800 до 5680 мм;

- от 1200 до 2500 мм;

- от 1 до 28 мм.

Размеры листов могут немного отличаться.

Параметры стандартных листов:

- 2750 х 1830 х 15 мм;

- 2440 х 1830 х 16 мм;

- 2620 х 1830 х 16 мм;

- 2440 х 1200 х 16 мм.

Также можно подобрать ДСП и других размеров. Подробнее в таблице:

| Толщина (мм) | Длина (мм) | Ширина (мм) |

| 10 | 2750 | 1830 |

| 16 | 2750 2440 |

1830 1830 Читайте также: Какой нужен инструмент для натяжных потолков – список для монтажа |

| 18 | 2750 2440 |

1830 1830 |

| 22 | 2440 | 1830 |

| 25 | 2440 | 1830 |

| 28 |

Важно знать, что в качественных изделиях отклонения от норм не должны превышать 0,3 мм по толщине и 5 мм по длине и ширине.

Ламинированная ДСП

Качество ламинированных досок регулируются ГОСТом.

Основные размеры находятся в пределах:

- от 1830 до 5680 мм;

- от 1200 до 2500 мм;

- от 3 до 38 мм.

В зависимости от возможностей оборудования, каждый производитель выпускает несколько основных размеров ЛДСП.

Самые популярные из них:

- 2800 х 2620 мм;

- 2800 х 2070 мм;

- 2620 х 1830 мм;

- 2500 х 1830 мм.

Технология производства

Основным сырьем для производства ДСП выступают различные древесные отходы – некондиционные изделия, горбыли, сучья, щепа, опилки. Таким образом, становится понятна экологическая ценность данного процесса – он позволяет сделать производство безотходным, а соответственно сберечь вновь вырубаемые территории, а также существенно снизить площади под производственные отходы.

Весь процесс производства разделяется на несколько этапов:

Измельчение

Все древесные отходы проходят стадию измельчения в щепу. Это делается с помощью специальных рубильных машин. В дальнейшем эта масса проходит дальнейшее измельчение на струженных станках до состояния стружки. Различаю два вида стружки по ее нахождению в структуре будущей плиты:

- для наружного слоя;

- для внутреннего слоя.

В наружных слоях плит применяется стружка более мелкая, соответственно, для внутренних она может быть большего размера.

| Параметр | Размер |

| Толщина, мм | от 0,2 до 0,5 |

| Ширина, мм | от 1 до 10 |

| Длина, мм | от 5 до 40 |

Необходимо заметить, что имеет особое значение геометрия самой стружки – она должна быть ровной, плоской и иметь фиксированную толщину. Это особенно критично для производства ламинированного ДСП, где важнейшим параметром является качество и ровность поверхности материала. Таким образом, при ее производстве используются специальные аппараты (мельницы, измельчители, дробилки), позволяющие скорректировать необходимые качественные показатели сырья.

Сушка

Для обеспечения постоянства характеристик продукции крайне важно применять высушенное сырье, чтобы влага, содержащаяся в нем не позволила изменить геометрические и физические свойства будущей плиты.

По этому необходимо перед производством высушить стружку в специальных сушильных камерах. Как и в случае с различающимися геометрическими требованиями к стружке для наружных и внутренних слоев, существуют различия в требованиях к содержанию в ней влаги.

| Слой | Влажность, % |

| Наружный | от 4 до 6 |

| Внутренний | от 2 до 4 |

Разделение на фракции

Именно после сушки происходит разделение стружки по геометрическим параметрам для использования для внутренних и наружных слоев. Для этого выполняется ее разделение на фракции с помощью специальных сит или в пневматических аппаратах. Этот процесс очень важен, так как для ее исполнения требуются специалисты высокой квалификации и качество исполнения данной операции во многом определяет качество будущей продукции.

Осмоление стружки

Это процесс смешения стружечной массы с наполнителем (связующим компонентом) в специальных промышленных аппаратах, которые называются смесителями. Этот процесс тоже так же не простой и требует особой квалификации от мастера, так как с одной стороны стружка должна равномерно пропитаться составом, а с другой стороны избыток связующего состава ухудшает характеристики будущего продукта. Кроме того, пропитаться должны все стружки во всей стружечной массе, а не только те, что на поверхности или в непосредственной близости от наполнителя. Неосмоленные стружки не будут склеены и соответственно образуют в плите хрупкую полость, а не впитавшаяся смола, будет излишком на осмоленных зонах. Данные дефекты негативно сказывается на качестве плиты в целом и ведут к перерасходу расходных материалов. Осмоление происходит в смесителе виде подачи раствора связующего компонента на стружечную массу в следующих пропорциях.

| Слой | Концентрация смолы, % |

| Наружный | от 53 до 55 |

| Внутренний | от 60 до 61 |

Последнее время применяется новая технология смешения, при которой на движущийся поток стружечной массы распыляется связующий компонент в виде факела. Происходит смешение двух потоков, в результате которых смола оседает на поверхности стружки и пропитывает ее. Важным фактором при таком процессе является соотношение стружечной массы и объемом направляемого на него потока связующего компонента.

Формирование стружечного ковра

Этот процесс выполняют специальные формирующие машины. Они укладывают осмоленную стружку в стружечный ковер (это ровный, равномерный, непрерывный слой просмоленной стружки, фиксированной ширины) на специальные транспортиры. Этот стружечный ковер делится на пакеты, каждый из таких пакетов в дальнейшем станет одной плитой ДСП. Как было замечено выше, укладка стружечной массы в стружечный ковер должна происходить с учетом разделения на внешний и внутренний слои.

Предварительное прессование и подпрессовка

Предварительное прессование позволяет сделать из пакетов брикеты – это более плотные образования, имеют повышенную прочность и годны для дальнейшей транспортировки. Существует две разновидности конвейеров:

- Поддонные

- Ленточные транспортеры

Как следует из названий, поддонные конвейеры осуществляют перемещение будущей продукции на поддонах, а в случае с ленточными конвейерами, перемещение выполняется посредством ленточного транспортера. У каждой разновидности есть свои достоинства и недостатки. Так например, поддонный вариант менее дорогостоящий, прост в эксплуатации и более надежен, однако, при его использовании намного выше вероятность получения разнотолщинной продукции, а также имеется повышенный расход тепловой энергии. Ленточные транспортеры (бесподдоный тип конвейера) напротив – имеет более сложную в эксплуатации конструкцию, имеет более высокую стоимость, но его применение более эффективно с точки зрения расхода электроэнергии, а также продукция имеет лучшие характеристики по разнотолщинности.

Подпрессовка

Процесс подпрессовки также важен и входит с состав операций на главном конвейере. Его суть заключается в том, чтобы уменьшить толщину получившегося брикета и тем самым повысить его транспортабельность. При подпрессовке толщина брикета уменьшается от 2-х до 4-х раз.

| Слой | Давление, МПа |

| Поддонный тип конвейера | от 1 до 1,5 |

| Ленточные транспортеры | от 3 до 4 |

Разновидности одноэтажных прессов для подпрессовки:

- Стационарный (наиболее часто встречаемый тип)

- Подвижный (мобильный) пресс

Горячее прессование

Это самый ответственный момент во всей цепочке производственного процесса. Так как именно на данном этапе происходит формирование и закрепление связующего состава (смолы), а соответственно и появляется сам конечный продукт – Древесно-стружечные плиты. Прессование выполняется на многоэтажном гидравлическом прессе – это самый большой и дорогостоящий агрегат во всей производственной цепочке. Его высота может достигать 8 метров в высоту. Кроме того, скорость его работы и производительность определяет мощность производственную площадки, поэтому важнейшим показателем работы является продолжительность цикла прессования.

Прессование идет при высоких температурах и при следующих параметрах:

- Давление (удельное): от 2,5 до 3,5 МПа

- Температура: от 170 до 200 градусов Цельсия

- Длительность цикла прессования: от 15 до 25 секунд на 1 мм толщины плиты

При этом размер плиты получается 6 000 х 3 000 мм. Одновременно может производиться до 25 плит одновременно. Очевидно, что производители стремятся к уменьшению производственного цикла, что может быть достигнуто применением смол с большей скоростью отвердевания, а также возможно применение более высоких температур. С одной стороны эти факторы повышают производительность производственной площадки, с другой могут повлиять на качество производимой продукции.

Обрезка

После горячего прессования плиты остужают на специальных этажерках или веерах, так как после процедуры горячего прессования они достаточно долго имеют высокую температуру и для дальнейшей обработки их необходимо остудить. После того, как плиты остужены они поступают на распиловочный участок, где производят форматную обрезку. После этого они должны быть уложены в стопы и находятся в них несколько дней для закрепления и фиксации физических и химических свойств.

Шлифовка

На заключительном этапе производится выравнивание поверхности плит, убираются различные неровности, шероховатости и иные производственные дефекты. Это особенно важно для плит, которые в дальнейшем будет иметь ламинированное покрытие.

Видео производственного процесса

В данном видео рассказывается про процесс производства ДСП.

Справочные материалы по затратам на производство

Приведем некоторые параметры технологического процесса производства ДСП на один кубический метр продукции.

| Наименование | Количество |

| Древесная масса, м3 | от 1,7 до 1,9 |

| Смола, кг | от 70 до 80 |

| Вода (пар), тонн | от 1,3 до 1,6 |

| Электроэнергия, кВт/ч | от 160 до 170 |

| Трудозатраты, чел-часов(прямой производственный процесс) | от 2,5 до 5 |

Толщина и область применения

Для определенной разновидности мебельных изделий в производстве используются доски разной толщины. Выбор зависит от предмета, условий его эксплуатации, величины нагрузки и других условий.

По составу слоя ДСП бывают разных видов:

- однослойные;

- двухслойные;

- трехслойные;

- многослойные.

Материал состоит в основном их трех слоев. В состав наружной части входит мелкая стружка, во внутренней — более крупная.

Параметры толщины, и в каких изделиях используют:

- от 8 до 10 мм — применяют в изготовлении изделий, которые не будут подвергаться большим нагрузкам (декоративные перегородки, выдвижные ящики, мебельные панели и фасады);

- от 16 до 18 мм — используют для изготовления мебели и укладки полов (линолеум или ламинат);

- от 22 до 15 мм — применяют для создания изделий со средней нагрузкой (кухонные столы, двери);

- от 28 до 38 мм — используют в изготовлении конструкций с особой нагрузкой (полки, столешницы, барные стойки).

Стандарт толщины ДСП для мебели — 16—18 мм.

Чем больше толщина изделия, тем больше нагрузок она может выдерживать. Следует отметить, что тонкие плиты более гибкие, чем толстые. При высоких нагрузках они ломаются быстрее, чем тонкие. Толщина плит также оказывает влияние на твердость. Чем больше толщина материала, тем меньше его твердость.

Справочные материалы

Приведем некоторые справочные материалы по техническим и физическим характеристикам ДСП. Они могут пригодиться в случае необходимости вычислить объем, вес, площадь листов при транспортировке или заказе.

Плотность ДСП

| Толщина, (мм) | 8 | 10 | 16 | 20 | 22 | 30 | 32 | 38 |

| Плотность,(кг/метр куб.) | 740 | 720 | 680 | 670 | 660 | 620 | 600 | 600 |

Площади и объемы ДСП

| Ширина,мм | Длина,мм | Площадь,метр кв. | Объем(при толщине 10 мм),метр куб. | Объем(при толщине 18 мм),метр куб. | Объем(при толщине 20 мм),метр куб. | Объем(при толщине 38 мм),метр куб. |

| 2440 | 1830 | 4,47 | ||||

| 2750 | 1830 | 5,03 | ||||

| 3060 | 1830 | 5,60 | ||||

| 3060 | 1220 | 3,73 | ||||

| 3060 | 610 | 1,87 |

Вес ДСП

| Толщина, мм | Размер, мм | ||||

| 10 мм | 26 кг | 29 кг | 33 кг | 22 кг | 11 кг |

| 18 мм | 33 кг | 37 кг | 41 кг | 27 кг | 14 кг |

| 20 мм | 60 кг | 67 кг | 75 кг | 50 кг | 25 кг |

| 32 мм | 86 кг | 97 кг | 108 кг | 72 кг | 36 кг |

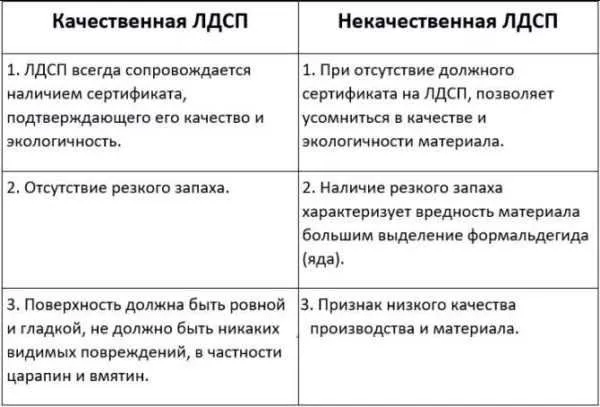

На что обратить внимание при выборе

Сегодня полки строительных супермаркетов содержат огромный выбор качественных досок ЛДСП, но встречаются и подделки.

Как отличить качественный материал от некачественного:

- Качество стружки. В производстве используются низкокачественные пиломатериалы, но если стружка была отобрана правильно, качество плиты будет с высоким показателем.

- Стружка в форме лепестка. Поперечное сечение стружки должно находиться максимально близко к квадрату. Частички стружки должны быть со стандартными параметрами. В случае нарушения правил плиты не будут прочными к механическим повреждениям, а при изгибах могут деформироваться.

- Гладкая поверхность. Если при выборе вы обнаружили на материале выбоины или трещины, бугорки и шероховатость — необходимо подыскать другой вариант и отказаться от покупки. Наличие дефектов на поверхности материала свидетельствует о том, что в процессе изготовления были допущены нарушения. Такая плита не будет прочной.

- Резкий запах формальдегида — признак низкого качества. Формальдегиды — это ядовитые газы, которые могут представлять опасность для здоровья человека. Поэтому перед покупкой строительного материала необходимо убедиться в том, что он не имеет запаха. Важно делать это в комнатных условиях, потому что в холодном помещении коэффициент испарений понижается.

Специалисты рекомендуют к приобретению плиты ЛДСП, изготовленные по европейским технологиям. В отличие от отечественных и американских производителей, формальдегидных смол в таком материале намного меньше, что безопасно для человека и окружающей среды.

Сорта и марки в соответствии с ГОСТом

Современная промышленность выпускает различные виды древесно-стружечных плит, различающиеся между собой по технико-физическим характеристикам и размерам.

В частности, в зависимости от качества производимой плиты, ДСП делят на три основных сорта:

- Первый. У листов такого типа отсутствуют сколы и изъяны на поверхности, грани идеально ровные. Как правило, данный сорт материала подвергается дополнительной обработке, например, ламинированию, шпонированию или оклеиванию.

- Второй. Отклонения в структуре минимальны. Допускается присутствие небольших сколов, расслоений и царапин. Используется для изготовления мебели, а также в качестве материала для монтажа оснований под дальнейшую отделку.

- Третий. Представляет собой выбраковку сортового материала, в которой могут присутствовать перепады толщины, сколы, расслоения и другие дефекты. Имеет одноразовое применение, например, при изготовлении опалубки.

Помимо плит стандартного типа ряд производителей осуществляет выпуск небольших партий ДСП с улучшенной влаго- и огнестойкостью. Влагостойкие плиты маркируются буквой «В» и используется для изготовления мебели для помещений с повышенной влагостойкостью (ванных, санузлов и т.д.). При этом влагостойкость таких плит составляет порядка 15 % в отличие от ДСП стандартного типа, у которого этот показатель равняется 22-33 %.

Огнестойкие древесно-стружечные плиты в своем составе содержат антипирены, препятствующие возникновению возгорания материала. Их основные показатели прописаны ГОСТом 201 97.

В соответствии с основными физико-техническими параметрами ДСП разделяется на следующие марки:

- П-А. Данная марка свидетельствует о высоком качестве материала, а также о его хорошей прочности на изгиб-растяжение и достаточной влагостойкости. Такие плиты имеют наибольшее распространение и чаще всего подвергаются различным видам облицовки (ламинированию и т.д.).

- П-Б. Обладает несколько худшими качественными показателями и низкой стоимостью. Плиты такого типа не облицовываются.

Правила окрашивания ДСП

Перед тем как окрашивать плиту, необходимо определиться с краской.

Для окрашивания ДСП используют такие виды красок:

- Акриловые — нужно наносить на подготовленную поверхность. Из-за водной основы она быстро впитывается.

- Латексные — защищают от действия влаги, но их стоимость очень высокая и они трудно удаляются.

- Алкидные — можно наносить без грунтовки, но в таком случае стоит запастись большим количеством краски.

- Морилка — применяют для пропитки и создания определенной текстуры. Отлично подходят для ЛДСП.

- Лак — для защиты поверхности используют бесцветный вариант.

- Краска в баллончике — подходит только для декорирования, так как не способна окрасить поверхность большого размера.

Окрашивание необходимо начинать с грунтовки. Для этого используют акриловые составы, которыми пропитывают несколько слоев материала. После нанесения краски необходимо дождаться полного высыхания.

Этапы окрашивания:

- Наносить краску нужно валиком или краскопультом. Труднодоступные места окрашивают кисточкой. Если покраска осуществляется без грунтования, можно немного разбавить краску.

- Красящий состав необходимо равномерно распределить по поверхности в одну сторону. Наносить от 2 до 5 раз. Можно применять распыление, но это более сложный процесс.

- После полного высыхания последнего покрытия в качестве дополнительной защиты можно применить лакировку.

Что лучше — ламинированная ДСП или МДФ

ЛДСП или МДФ во многом имеют похожие черты. Они изготовлены из древесных опилок и на ощупь их невозможно отличить. Но разница все же есть.

ДСП (древесно-стружечная плита) состоит из стружек, пропущенных через горячий пресс и пропитанных смолами формальдегидов. Плотность листа ДСП может быть разнообразной: от 300 кг/м3 до 600 кг/м3. Более прочные плиты стоят дороже и их применяют при изготовлении мебельных изделий.

В наше время производители научились максимально снижать вредное действие смолы и облагораживать внешний облик материала благодаря покрытию меламиновой пленкой. Она выполняет защитную функцию, препятствует испарению формальдегида и имеет красивый внешний вид.

Листы МДФ производятся по усовершенствованной технологии: путем высушивания древесного волокна и горячего прессования. МДФ со средней плотностью состоит только из мельчайших стружек, спрессованных до однородного состояния.

Преимущества плит МДФ

Главные плюсы МДФ:

- гладкая и ровная поверхность (не нужно предварительно отшлифовывать, как ДСП);

- высокая плотность и прочность;

- устойчивость к сверлению и действию влаги (по сравнению с ЛДСП);

- лучше подходят для глубокой фрезеровки и деформирования при создании радиусных фасадов мебельных изделий;

- высокие экологические показатели, так как для пропитки стружек используют натуральные смолы, лигнин и парафин;

- в составе намного меньший процент формальдегида.

Так как МДФ стоит намного дороже ЛДСП, оптимальным вариантом будет выбор мебели с комбинированием материалов, то есть с наличием материалов ЛДСП и МДФ.

ЛДСП можно использовать как основу для кухни, а МДФ с огромным ассортиментом пленок — для декорирования фасадов интерьера кухни. ЛДСП высокого качества в сочетании с МДФ можно использовать в процессе изготовления и других мебельных изделий, таких как шкафы, диваны, мебельные группы для детских комнат.

Если производитель имеет соответствующие сертификаты, которые подтверждают безвредность материала, то такая мебель безопасна в эксплуатации и заслуживает внимания потребителей.

Оценки и отзывы

Согласно отзывам экспертов и простых потребителей, использующих ДСП в повседневной жизни, этот материал является достаточно практичным и удобным в использовании. В числе его основных недостатков при этом отмечается наличие в его составе вредных летучих соединений, а также недостаточная влагостойкость.

Отрицательной оценки заслужила его низкая способность удерживать крепежные элементы, особенно при их повторном вкручивании. Но внешние характеристики, долговечность и удобство в работе были оценены положительно.

Таким образом, оценивая ДСП по общепринятой шкале с пятибалльной градацией, ему можно присвоить оценку «пять» в категории практичности, доступной стоимости и простоте в монтаже. Что касается экологичности и особенности обработки, то за это древесно-стружечным плитам можно поставить «четверки».

Чем обработать торцы ламинированного ДСП защитить от воды?

Ламинированное ДСП является достаточно влагостойким материалом, но торцы доски могут быть подвержены воздействию влаги, особенно если они не закрыты каким-либо защитным покрытием. Чтобы защитить торцы ламинированного ДСП от воды, можно использовать следующие способы:

-

Краска или лак. Нанесение краски или лака на торцы доски поможет защитить их от воды. При этом важно выбрать краску или лак, который подходит для использования на ДСП и обеспечивает хорошую водоотталкивающую защиту.

-

Воск. Воск также может использоваться для защиты торцов ДСП от воды. Нанесите воск на торец доски с помощью мягкой ткани и протрите его до полного впитывания.

-

Специализированные защитные средства. Некоторые производители предлагают специализированные средства для защиты торцов ДСП от воды, такие как силиконовые или акриловые покрытия.

В любом случае, перед началом обработки торцов ДСП рекомендуется тщательно очистить их от пыли и грязи, чтобы обеспечить лучшее сцепление защитного покрытия с поверхностью. Кроме того, при монтаже ламинированного ДСП рекомендуется использовать герметик или клей, чтобы защитить соединения от влаги.