Как сделать листогиб своими руками: пошаговая инструкция, чертежи и описание

Статья на сайте Build Make поможет вам создать листогибочный станок своими руками. В ней вы найдете подробное описание и чертежи, которые помогут вам пошагово освоить процесс создания такого станка. Если вы увлекаетесь самодельными проектами и нуждаетесь в листогибочном станке, то эта статья станет для вас настоящей находкой.

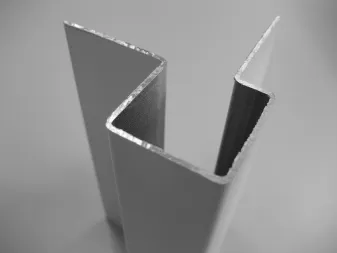

Уголок должен быть шириной не менее 4,5 см и толщиной не менее 3 мм. При гибке больших листов (один метр и более) требуются более толстые и широкие уголки, также подходят тройники (двойные тройники).

Листогибочный станок – делаем ручной листогиб своими руками

Они изготавливают различные изделия из листового металла — водосточные системы, карнизы для крыш, покрытых гофрированным картоном или металлом, карнизы для подвалов, уголки для конструкций из гофрированного листа и т.д. Все это может сделать специальный гибочный станок — для металлических листов. О том, как сделать гибочный станок своими руками и пойдет речь в этой статье.

Изготовление станка для гибки листового металла своими руками — это интересный проект, который может быть полезным для различных задач. Постройка такого устройства требует точных чертежей и соблюдения пошаговой инструкции. Создавая свой собственный станок для гибки листового металла своими руками, вы получаете возможность более точной и качественной обработки металлических деталей в домашних условиях.

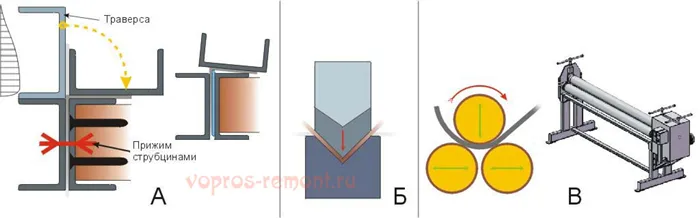

Существует три типа гибочных станков:

- Простой ручной процесс, при котором сгибание металла осуществляется путем приложения силы в определенной точке. Эти машины позволяют сгибать материал по прямой линии под любым углом — от нескольких градусов до почти 360°.

- Гидравлические машины, в которых листовой металл сгибается под действием удара в форму штампа. Штамп может быть прямым или изогнутым. Это оборудование является профессиональным и используется в установках средней и высокой производительности.

- Прокатные или валковые станы. Здесь лист не согнут по прямой линии, а закруглен. Вы можете использовать это оборудование для изготовления собственных трубок или других подобных изделий.

Все эти устройства называются гибочными станками. Нашими руками сделан простейший агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Здесь мы поговорим о них — о том, как сделать гибочный станок своими руками.

Простые ручные

Фигурные детали из металла стоят больших денег. Даже больше, чем гофрокартон или металл, потому что имеет смысл построить простейший станок для гибки листового металла и использовать его для изготовления такого количества уголков, молдингов и других подобных деталей, которое вам нужно, и только по вашим размерам.

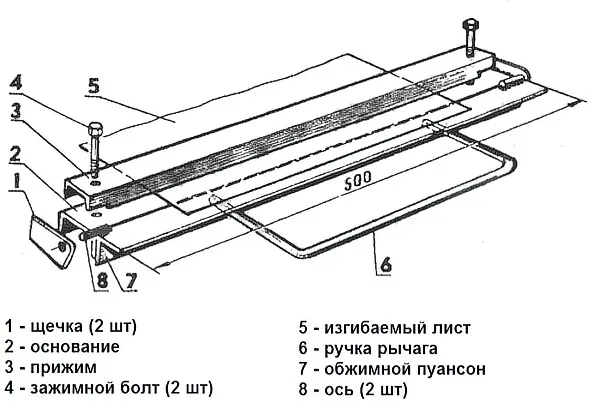

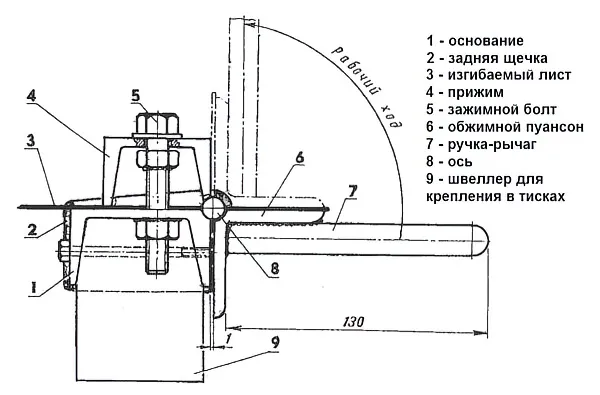

Чертеж листогибочного станка

Станок для гибки листового металла — вид сбоку

Другая модель

Если вы беспокоитесь о своей внешности, вам стоит беспокоиться. Вы можете приобрести листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях тарелка прочно закреплена, чтобы она не скользила по столу во время работы, а краска не пачкалась и не царапалась. Она также не повреждается при изгибах. Поэтому изделия будут выглядеть вполне прилично. Если очень постараться, они будут выглядеть даже лучше, чем те, что продаются в магазинах.

Мощный листогиб из тавров

Для данного листогибочного станка необходима ровная поверхность (стол), желательно из металла, три уголка с минимальной шириной полки 45 мм, толщина металла не менее 3 мм. Если вы планируете гнуть большие куски (более метра), то желательно и полки брать пошире, и металл потолще. Вы можете использовать TAB, но они предназначены для сгибания листов большой толщины и длины.

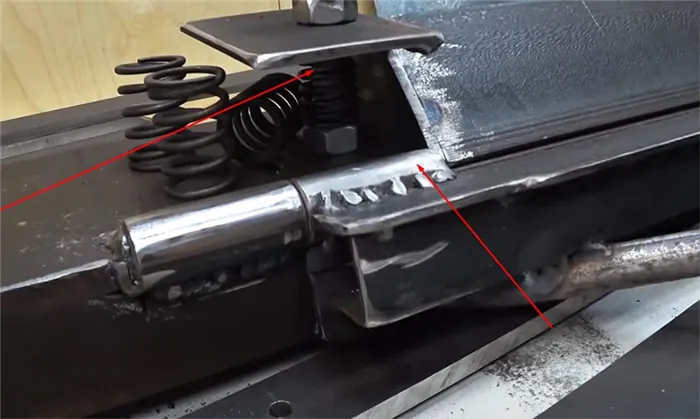

Вам также понадобятся металлические дверные петли (две штуки), два шурупа большого диаметра (10-20 мм), «крылья» на них и пружина. Вам также понадобится сварочный аппарат, чтобы приварить петли и просверлить отверстия (или дрель с насадкой по металлу).

Для импровизированной гибки листового металла мы использовали тавр 70 мм — три куска длиной 2,5 м, два шурупа диаметром 20 мм, небольшой кусок металла толщиной 5 мм (для резки балок), пружину. Вот процедура:

Вырезание углублений для петель

- Два тройника укладываются в стопку, и на обоих концах вырезаются пазы для петель. Края вырезов скошены под углом 45°. Третий тройник вырежьте таким же образом, но сделайте выемку немного глубже — это будет толкающая планка, поэтому она должна работать свободно.

- Приварите петли с обеих сторон (спереди и сзади). Прочно приварить петли друг к другу

- На одной из Т-образных перекладин (наиболее удаленной от вас, когда вы ее «открываете») с каждой стороны приварены две распорки, на которые можно установить болт для крепления зажимной пластины.

Такие зажимы

Этот вариант очень прочный — можно сгибать большие прутки и листы значительной толщины. Такие весы не всегда востребованы, но их всегда можно уменьшить. На видео предлагается аналогичная конструкция меньшего размера, но с другим расположением зажимной пластины. Кстати, никто не мешает вам включить в винт еще и пружину — тогда поднимать штангу будет легче. И самое интересное в этой конструкции то, что с ней можно использовать фланцы, что обычно невозможно с этими устройствами.

Этот тип сгибания может включать в себя три типа движения:

- Руководство,

- гидравлический,

- электрический.

Своими руками они изготавливают валки из листового металла с ручным или электрическим приводом. Ручные имеют 3 валика, электрические могут иметь 3-4, но обычно их тоже три.

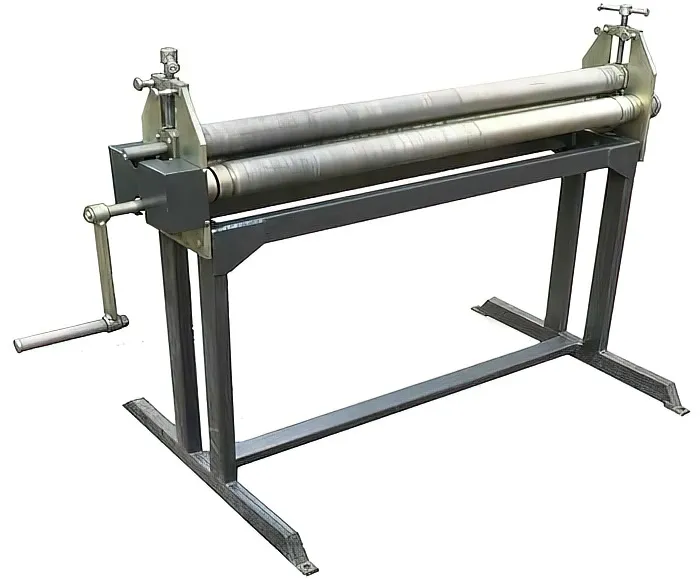

Рулоноформовочная машина

Эта машина нуждается в хорошем, устойчивом основании. Это может быть отдельная кровать или что-то вроде верстака или стола. Основой конструкции являются ролики. Они имеют одинаковый размер. Два нижних неподвижны, а верхний подвижен, так что в нижнем положении он находится между роликами. При изменении расстояния между нижним и верхним цилиндрами изменяется радиус кривизны.

Машина перемещается с помощью ручки, прикрепленной к одному из роликов. Затем крутящий момент передается на другие цилиндры через шестерни. Они выбираются таким образом, чтобы скорость вращения была одинаковой.

Если трубы должны быть проложены на заводе, верхний ролик может быть снят с одной стороны и оснащен системой быстрого снятия. Как только лист сворачивается в трубу, другого выхода нет.

Штамп протягивается гибочной машиной, которая сразу же сгибает вставленную деталь. Такое устройство может также иметь секторную систему гибки, которая позволяет изготавливать многоступенчатые (композитные) фланцы.

Самодельные листогибочные станки (листогибы)

Они изготавливают различные изделия из листового металла — водосточные системы, карнизы для крыш, покрытых гофрированным картоном или металлом, карнизы для подвалов, уголки для конструкций из гофрированного листа и т.д. Все это может сделать специальный гибочный станок — для металлических листов. О том, как сделать гибочный станок своими руками и пойдет речь в этой статье.

Существует три типа гибочных станков:

-

Простой ручной процесс, при котором сгибание металла осуществляется путем приложения силы в определенной точке. Эти машины позволяют сгибать материал по прямой линии под любым углом — от нескольких градусов до почти 360°.

Все эти устройства называются гибочными станками. Нашими руками сделан простейший агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Здесь мы поговорим о них — о том, как сделать гибочный станок своими руками.

Простые ручные

Фигурные детали из металла стоят больших денег. Даже больше, чем гофрокартон или металл, потому что имеет смысл построить простейший станок для гибки листового металла и использовать его для изготовления такого количества уголков, молдингов и других подобных деталей, которое вам нужно, и только по вашим размерам.

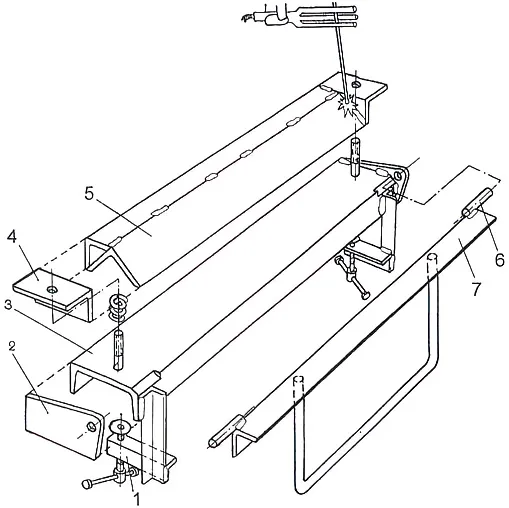

Чертеж листогибочного станка Листогибочный станок — вид сбоку Другая модель

Если вы беспокоитесь о своей внешности, вам стоит беспокоиться. Вы можете приобрести листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях тарелка прочно закреплена, чтобы она не скользила по столу во время работы, а краска не пачкалась и не царапалась. Она также не повреждается при изгибах. Поэтому изделия будут выглядеть вполне прилично. Если очень постараться, они будут выглядеть даже лучше, чем те, что продаются в магазинах.

Мощный листогиб из тавров

Для данного листогибочного станка необходима ровная поверхность (стол), желательно из металла, три уголка с минимальной шириной полки 45 мм, толщина металла не менее 3 мм. Если вы планируете гнуть большие куски (более метра), то желательно и полки брать пошире, и металл потолще. Вы можете использовать TAB, но они предназначены для сгибания листов большой толщины и длины.

Вам также понадобятся металлические дверные петли (две штуки), два шурупа большого диаметра (10-20 мм), «крылья» на них и пружина. Вам также понадобится сварочный аппарат, чтобы приварить петли и просверлить отверстия (или дрель с насадкой по металлу).

Для импровизированной гибки листового металла мы использовали тавр 70 мм — три куска длиной 2,5 м, два шурупа диаметром 20 мм, небольшой кусок металла толщиной 5 мм (для резки балок), пружину. Вот процедура:

-

Два тройника сложены, с вырезами для петель на обоих концах. Края вырезов скошены под углом 45°. Отрежьте третий тройник таким же образом, но сделайте выемку немного глубже — это будет толкающая планка, поэтому она должна работать свободно.

Этот вариант очень прочный — можно сгибать длинные куски и листы значительной толщины. Такие весы не всегда востребованы, но их всегда можно уменьшить. В видеоролике предлагается аналогичный вариант меньшего размера, но с другим расположением зажимной пластины. Кстати, никто не мешает вам прикрепить к винту еще и пружину — это облегчит подъем штанги. И самое интересное в этой конструкции то, что с ней можно использовать фланцы, что обычно невозможно с этими устройствами.

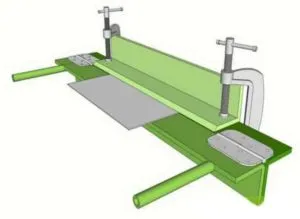

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, каркас сделан как обычный строительный кирпич, сваренный из того же уголка. Ручка взята от багажной тележки. Интересен дизайн винтов — они длинные, а рукоятка изогнута в форме буквы «G». Его легко прикручивать и откручивать.

Немного ручной гибки листового металла для импровизаторов

Этот самодельный листогиб имеет множество особенностей:

-

Углы не выстроены в линию, но направлены в одну сторону. По этой причине починить петлю непросто, но вы можете это сделать.

Теперь перейдем к конструкции зажима (рисунок выше), который также состоит из уголка, но крепится к машине изгибом вверх. Для предотвращения изгиба во время работы предусмотрено сварное усиление — металлические распорки. На обоих концах бруса приварены небольшие металлические накладки, в которых просверлены отверстия для винтов.

Этот тип сгибания может включать в себя три типа движения:

- Руководство,

- гидравлический,

- электрический.

Своими руками они изготавливают валки из листового металла с ручным или электрическим приводом. Ручные имеют 3 валика, электрические могут иметь 3-4, но обычно их тоже три.

Рулоноформовочная машина

Эта машина нуждается в хорошем, устойчивом основании. Это может быть отдельная кровать или что-то вроде верстака или стола. Основой конструкции являются ролики. Они имеют одинаковый размер. Два нижних неподвижны, а верхний подвижен, так что в нижнем положении он находится между роликами. При изменении расстояния между нижним и верхним цилиндрами изменяется радиус кривизны.

Машина перемещается с помощью ручки, прикрепленной к одному из роликов. Затем крутящий момент передается на другие цилиндры через шестерни. Они выбираются таким образом, чтобы скорость вращения была одинаковой.

Если в системе необходимо проложить трубы, верхний ролик снимается с одной стороны и оснащен системой быстрого снятия. Как только лист сворачивается в трубу, другого выхода нет.

Здесь также нет никаких ограничений. В частности, листогибочный станок может производить профиль даже из обычного листа. Из него также можно изготавливать различные контейнеры, коробки и т.п.

Мастерам на заметку

Конечно, одному мастеру нелегко «согнуть» 2000 долларов. Поэтому давайте попробуем разобраться, как сделать гибочную пластину самостоятельно. Не для гофрированного картона, а для различных кровельных и сантехнических работ, на которых тоже можно неплохо заработать, и чтобы собрать деньги для начала чего-то более серьезного. Нестандартные мелкие сделки не могут быть консолидированы в принципе и всегда необходимы. Большую помощь здесь может оказать самодельная гибка листового металла.

О покупных ручниках

Чтобы закончить с «предприятием» (статья не является рекламой) и перейти к «сделай сам», давайте вкратце обсудим, что можно купить, если вам это все еще нужно. На рынке в основном доминируют компании TAPCO и VanMark. Почти неизвестен и СКС-2 орского производства. Ширина рабочей поверхности здесь составляет 2,5 метра против 3 метров у зарубежных, но это не является недостатком. 3 метра рассчитаны на имперскую систему измерения (10 футов = 3,05 метра), в то время как 2,5 метра более удобны в метрической системе.

Но сетка Ural — проходного типа; вы можете натягивать желоба размером, например, до 90×90 мм. Подъем/опускание перекладины — при использовании кулачков нет необходимости вращать маховики. В комплекте с резаком. Отзывы пользователей не столько положительные, сколько восторженные. Общее мнение — «незаменимый работник».

История повторяется. Никита Хрущев говорил о подобных ситуациях в прямом телеэфире после поездки в США (когда он хлопнул тапком по трибуне ООН и пригрозил, что заставит всех страдать). Они говорят, что могут продавать в США всякий хлам, но мы не можем предложить то хорошее, что нам нужно.

Конструкции листогибов

Устройства для гибки и прессования с механическим приводом (маховик с фрикционом и кривошипом или падение груза с блоком, тросом и системой рычагов) имеют высокую эффективность, но уходят в прошлое. Механизм дает мощный толчок (удар) в начале рабочего хода и затихает к концу. Для изгиба/давления требуется прямо противоположное.

Эффективность системы электропривода резко снижается по мере уменьшения размера деталей. Для профилирования профилированных листов на упомянутом выше стане достаточно 12 кВт. Для создания образа фланца на крыше не обойтись без менее чем 1,5-2 кВт. Дело в том, что внешние характеристики двигателей переменного тока (за исключением трехфазных двигателей с фазными роторами, которые сложны, дороги и требуют регулярного обслуживания) достаточно жесткие. Из-за сопротивления гнутого металла крутящий момент на валу двигателя отсутствует, но скольжение ротора увеличивается, и крутящий момент уменьшается. И энергопотребление увеличивается.

Идеальным вариантом был бы гидравлический привод — гидроцилиндр автоматически регулирует усилие в зависимости от сопротивления заготовки. Но точная гидравлика сложна и дорога. Даже опытный проектировщик не в состоянии равномерно распределить усилие, например, домкрата по всей длине метрового изгиба или синхронизировать работу двух или более человек с помощью подручных средств.

Остается «размахивание руками», и это не плохо. Если вы сконструируете тренажер для работы над самыми сильными и выносливыми мышцами (бицепсы, latissimus dorsi, бедра, икры), как в гребле или пауэрлифтинге, а реакция (отдача) тренажера толкает ноги к полу, то работа не будет напряженной из-за его круглой формы. Но выработается навык, который приведет к точности и продуктивности.

Пример: обычный человек, поднимающийся по лестнице, может развить около 1 л.с. за 1-2 секунды. Но не позднее третьего полета мышцы преобразуют кислород в гликоген, выделяется молочная кислота, и организм устает. Вам нужно сделать перерыв, чтобы продолжить работу.

Для истории спорта: гребцы худые, потому что «кендюха» не позволяет им делать махи всем телом. И наоборот, тяжелоатлетам «мозоль» помогает удерживать равновесие во время взлета. Но мышечная работа этих двух спортсменов во многом схожа.

Схемы и назначение

Флексионный тренажер — это довольно общая концепция. Конструкция флексионного тренажера зависит от его назначения. Следовательно, тип работы и необходимость выбора системы дома, см. рис.

Формы различных типов гибочных станков

В поз. А — метод, знакомый всем, кто хоть немного слесарит. Вы можете легко согнуть вручную листы шириной до 0,5 м. Если длина изгиба не превышает 200-250 мм, основание не крепится к верстаку, а фиксируется в тисках вместе с зажимной балкой и заготовкой. Изгиб получается хорошим, если траверсу сильнее прижать снизу, как показано на диаграмме усилий, и слегка продвинуть вперед, чтобы сгладить изгиб. Этот принцип лежит в основе большинства конструкций пластин для сгибания дома; мы перейдем к этому вопросу чуть позже.

Из-за сопротивления металла согнуть лист ровно на 90 градусов не получится, поэтому используйте распорки из металлических полос, как показано на вставке. Почему на срезе есть каналы и нет углов? Давайте рассмотрим этот вопрос более подробно, поскольку в простой на первый взгляд конструкции есть существенные нюансы.

В разделе B показано, как работает пресс. Пресс как пресс: Кровать-матрица-дрилл-гидравлическая-перкуссия-готовая. Они используются только в промышленном производстве с развитыми системами охраны труда и безопасности: они сложны, дороги, требуют специализированного обслуживания и чрезвычайно травмоопасны. Соскочившая пластина, вызванная неправильным монтажом или неисправным оборудованием, может серьезно травмировать руку или голову человека.

В поз. B находится листогибочный станок с разрывом (проходом). Изменяя расположение роликов, можно регулировать радиус изгиба листа. Гибочный станок может управляться вручную или электрически. Они широко используются и обычно многофункциональны:

- Гладкие вальцы предназначены для обработки в консервной промышленности — для гибки обсадных труб, широких труб и т.д.

- Ролики могут быть заменены сплошными роликами с профилями из листового металла, разработанными с учетом конструкции окончания крыши — конька, ендовы, желоба и фланца.

- Многие модели также оснащены кронштейном, удерживающим устройством и балкой для ручной гибки листов.

Эти типы листовых прессов продаются по цене около 2000 долларов. Многие из них оснащены фигурными роликами для профилей из листового металла или могут быть приобретены позже, но, поскольку они уже разобраны, их нельзя продавать как «гибочный ролик». Вы можете свернуть кусок, если это то, что вам нужно в данный момент, и нет смысла покупать целый лист.

Примечание: Существует еще один интересный тип листогибочного устройства, но из-за его большой полезности и относительно низкой стоимости ему посвящен отдельный раздел.

Листогиб не подходит для гибки деталей, которые впоследствии будут использоваться для художественной ковки — его нож не предназначен для фигурной резки стальных деталей размером 2 мм и более. Сгибающееся лезвие обычно режет только прямо. Используйте специализированное оборудование для металлургии на другом уровне, которое решит эту проблему.

Листогиб своими руками: чертежи, видео, описание +Видео

Сгибание листового металла своими руками: Рисунки, видео, описание. Из листового металла можно изготовить самые разнообразные изделия — водосточную систему, фасонные детали, которыми можно облицевать крышу, порог для цоколя, уголки для конструкций из листовых профилей и многое другое.

Все это может сделать специальный гибочный станок, другими словами, гибочный лист, своими руками, что совсем не сложно. Говорите и говорите об этом.

Разновидности

Существует три типа станков для гибки листового металла:

- Простой ручной метод, при котором сгибание металла осуществляется путем приложения силы. С помощью такого устройства листы можно сгибать под любым углом — от нескольких градусов до 360 градусов.

- Гидравлическая машина, в которой лист сгибается в форму штампа с помощью штрихов. Последние иногда прямые, иногда изогнутые. Эти машины признаны профессиональными и широко используются крупными и средними компаниями.

- Вальцы/цилиндрические вальцы, где лист не сгибается по прямой линии, а закругляется. Их можно использовать для изготовления труб или подобных изделий.

Все описанное оборудование относится к станкам для гибки листового металла. Своими руками будет проще изготовить оборудование первого типа, и чуть сложнее — третьего. О них мы и поговорим — как сделать станок для гибки листового металла своими руками + видео.

Простые (ручные)

Фасонные металлические детали стоят дорого, даже дороже профнастила или металлочерепицы, поэтому имеет смысл построить простейший станок для гибки листового металла и с его помощью уже делать любое количество уголков, порогов и других деталей, которые вам нужны, только с учетом их размеров.

И да, не беспокойтесь о внешнем виде. Продается, если лист не только оцинкован, но и уже окрашен. На каждом дизайнерском листе он будет надежно закреплен, чтобы он не скользил по столу во время работы, не пачкал и не царапал краску.

Он также не будет поврежден в местах сгиба, поэтому изделия будут иметь достойный внешний вид. При должном старании ваши изделия будут выглядеть даже лучше, чем те, что продаются.

Листогиб из тавров

Для изготовления одного из них вам понадобится любая ровная поверхность, например, стол, желательно металлический, и 3 уголка с шириной полки не менее 4,5 см и толщиной металла не менее 0,3 см. Если вы собираетесь гнуть большие куски (длиной более 1 метра), рекомендуется приобрести полки с большей шириной и толщиной металла. Можно использовать коммерческие товары, но они необходимы для гибки листов большей длины и толщины. Вам также понадобятся 2 металлические дверные петли и еще 2 шурупа диаметром от 1 до 2 см, оснащенные «винтами с накатанной головкой», и пружина. Чтобы приварить петли и сделать отверстия, вам также понадобится сварочный аппарат (или дрель со сверлом, подходящим для обработки металла).

Для гибочной пластины, сделанной своими руками, используйте бычок диаметром 7 см — 3 куска по 2,5 метра, еще 2 болта диаметром 2 см, небольшой кусок металла толщиной 0,5 см.

Процедура выполняется следующим образом:

-

Сложите два тройника вместе и сделайте вырезы на обоих концах для петель. Концы пазов должны быть скошены под углом 45 градусов, а третий тройник должен быть вырезан таким же образом, но глубина паза должна быть немного больше — это будет толкающая планка, поэтому она должна свободно ходить.

- Приварите петли с обеих сторон (спереди и сзади).

- Приварите 2 скобы с каждой стороны к другой стороне балки. Это необходимо для того, чтобы можно было вставить винт для крепления зажимной пластины.

- Приварите гайку к каждой балке.

- Прикрепите зажимную пластину и приварите к ней металлические пластины с отверстием посередине. Диаметр отверстия должен быть немного больше диаметра болта. Отверстия должны быть отцентрированы таким образом, чтобы они совпадали с приваренной гайкой. Сварка.

- Обрежьте пружину так, чтобы она могла поднять планку на 0,5-0,7 см. Затем пропустите болт через «ушко», вставьте пружину и затяните гайку. Если установить такую же пружину с другой стороны, то при откручивании зажим поднимется сам.

- Приварите два куска арматуры к головке винта — это будут ручки винта.

- Приварите ручку к подвижной Т-образной перекладине, и вы готовы к работе.

Итоги

Машина приводится в движение рукояткой, которую нужно прикрепить к одному из валов, а затем крутящий момент передается на другие шкивы через шестерни. Они должны быть выбраны таким образом, чтобы скорость вращения была одинаковой. Если на машине будут изготавливаться трубы, верхний ролик должен быть съемным с одной стороны и иметь систему быстрого снятия. После того как пластина свернута в трубу, ее нельзя удалить.

Вам также понадобятся металлические дверные петли (две штуки), два шурупа большого диаметра (10-20 мм), «крылья» на них и пружина. Вам также понадобится сварочный аппарат, чтобы приварить петли и просверлить отверстия (или дрель с насадкой по металлу).

Установка направляющих для зажима

Чтобы листовой металл, над которым вы работаете, не «раскачивался» при сгибании, используйте для этого струбцины. Чтобы она работала, гвозди должны быть размещены с обеих сторон канала. Они не должны быть приварены, так как впоследствии их придется заменить. Лучше просверлить канал и закрепить гвозди гайками.

ФОТО: YouTube.com Гвозди установлены, теперь вставляется зажимной элемент.

Изготовление и установка зажимного элемента листогиба

Зажим изготовлен из того же гнута, что и рабочая платформа для гибки листа. После того, как изгиб обрезан до нужного размера, к нему приваривается небольшая стальная пластина с отверстиями с обеих сторон. Теперь к штифтам нужно прикрепить пружины (клапанные пружины от любого автомобильного двигателя), чтобы немного приподнять кронштейн, а затем установить уголок на место.

ФОТО: YouTube.com Так выглядит струбцина для гибки листового металла.

Небольшая доработка зажима

Для использования зажимного механизма необходимо приварить пару гаек к Т-образным элементам полудюймовой трубы. С помощью этих рукавов металлический лист крепится к машине.

ФОТО: YouTube.com Так выглядит механизм зажима листового металла в собранном виде.

Реакция (отдача) согнутого листа на балку (и зажим, но об этом подробнее ниже) неравномерна по ширине. В центре, где каждый элементарный (микроскопический; это показатель дифференциации и интеграции) участок металла окружен со всех сторон таким же металлом, он максимален. По краям, где нет боковой поддержки, она минимальна.

Заключение

Если строительство ручного станка для гибки листового металла выходит за рамки ваших навыков и умений, стоит воспользоваться готовым устройством. Его стоимость составляет около 60 000 рублей. Но этот метод хорош только для тех, кто не хочет регулярно терять прибыль от прогиба.

Смотрите ниже, как построить гибочный станок своими руками.

Основой для таких устройств служат стальные швеллеры и уголки. Об их размерах мы не будем распространяться по той причине, что здесь каждый будет решать эту проблему в зависимости от толщины металла, планируемого к обработке. Чем толще листовой металл, тем более прочные компоненты необходимы для изготовления устройства.

Подготовка материалов и инструментов

Чтобы построить станок для гибки листового металла, вам не обойтись без следующих инструментов и расходных материалов:

- Электродрель и набор сверл разного диаметра,

- шлифовальная машина и отрезные и обдирочные круги,

- сварочный аппарат и набор электродов,

- тиски для верстака, набор зажимов,

- набор ручных инструментов (молоток, кувалда, плоскогубцы, перфоратор, дрель, напильник).

Если во дворе нет розетки, для подключения инструментов понадобится удлинитель необходимой длины.

Необходимы следующие расходные материалы

- Стальной угловой профиль с толстыми стенками,

- Винты, гайки и шайбы (можно использовать шайбы),

- каналы (U-профили с частично сужающимися концами),

- кол (если используется в качестве штифта для стрельбы),

- арматура (допускается арматура с гладкой поверхностью),

- комплект подшипников (если механизм их содержит).

После подготовки необходимого электрооборудования, расходных материалов и оборудования можно приступать к сборке листогибочного станка.

Пошаговая инструкция по изготовлению

Три вида гибки листового металла — ручная, цилиндрическая и гидравлическая — включают несколько специальных конструкций. Начнем с углового трубогиба (Т-образного).

Из уголка

Один или два угла в качестве основы — наиболее распространенная конструкция. Здесь вам понадобится большая плоская платформа (верстак). В идеале верстак должен быть подложен листом, толщина которого больше толщины сгибаемого листа.

Уголок должен быть шириной не менее 4,5 см и толщиной не менее 3 мм. При гибке больших листов (один метр и более) требуются более толстые и широкие уголки, также подходят тройники (двойные тройники).

Подготовьте две стальные дверные петли, болты и гайки 10-20 мм и пружины. Предпочтительно использовать петли-бабочки с винтовой головкой — их конструкция усилена и может выдерживать значительные перегрузки.

Действуйте следующим образом.

- Соедините два Т-образных профиля и вырежьте пазы для петель на обоих концах. Отрежьте угол 45 градусов по краю каждой петли.

- Таким же образом сделайте третий Т-образный профиль, оставив выемку более глубокой. Этот надрез необходим для того, чтобы удерживать изогнутые листья вместе и перемещать их без усилий.

- Приклейте петли к обеим сторонам, спереди и сзади. Убедитесь, что сварные швы ровные и плотные — петля не должна ослабевать.

- Приварите два уголка с каждой стороны одного из тройников, который в этот момент находится в стороне от вас. Это позволит закрепить крепежный болт зажима.

- Приварите гайки к фаскам.

- Прикрепите зажимную планку (Т-образная планка со срезанной стороной).

- Приварите стальные пластины сверху с отверстием в середине каждой пластины. Винт должен легко входить в отверстие.

- Выровняйте отверстия так, чтобы они совпали с гайкой. Приварите эти пластины на место.

- Отрежьте часть пружины так, чтобы ее усилия было достаточно для подъема зажимной пластины в среднем на 6 мм.

- Вставьте болт через зажимную пластину, вставьте пружину и затяните гайку. Вставьте такой же кусок пружины с противоположной стороны. При ослаблении винта прижимная пластина должна подняться сама.

- Приварите два куска арматурного стержня к головке болта, чтобы он служил в качестве зажимной ручки.

- Установите трубчатые пластины из пластика или дерева на ручку. Можно также использовать старые велосипедные ручки.

Теперь гибочный станок готов к работе. Блок также может быть изготовлен из двутавровой балки, при этом верхний конец двутавровой балки — зажимной конец — крепится к нижнему концу с помощью шарнира.

Другой конец двутавровой балки удерживается в нужном положении клином или кулачком.

Из швеллера

Замена углового или Т-профиля на U-профиль многократно увеличивает срок службы листогибочного станка. Основные детали, установленные в канале, остаются неизменными.

При использовании швеллера балка не будет преждевременно изгибаться. С другой стороны, наклонный пруток менее устойчив к перегрузкам — малейший изгиб резко снижает качество работы, требуя повторного сгибания листа после выравнивания и правки машины.

Полезные советы

Рекомендуется окрашивать всю конструкцию, так как она используется в саду, а не в доме. Своевременная покраска предотвращает появление ржавчины.

Не используйте гнутую деревянную доску для сгибания листов толщиной более 1 мм, так как это приведет к быстрой поломке. Он не рассчитан на такую толщину.

Вместо этого не используйте гибочный станок, который слишком силен для тонкой стали. Если лист согнуть слишком быстро, он сломается и потрескается. В частности, трещины со временем разрушают обычный оцинкованный лист. Каждая единица оборудования рассчитана на определенную нагрузку.

Гибка листового металла толщиной более 2 мм на сверхмощном листогибочном станке часто превышает силы одного человека. Даже при наличии длинных рук может потребоваться помощь других рабочих в сгибании стали. На профессиональных ручных прессах рабочие сгибают стальные листы для двух-трех человек или используют механическое устройство с двигателем мощностью 12 кВт. Последний вариант используется на заводах, производящих сборные полосы из листового металла, такие как волнистые кровельные листы, коньковые уголки, трубы, L-образные молдинги и некоторые другие виды продукции.

Качественный пресс не поцарапает окрашенную или оцинкованную поверхность металлического листа при сгибании. Во избежание царапин и потертостей на этом покрытии укладывайте листы на гибочный станок с большой осторожностью.

Любой листогибочный станок подвержен постепенному износу, даже если он очень надежный и качественный. Подвижные, изнашиваемые, вращающиеся детали (шарниры, подшипники) следует смазывать не реже одного раза в год — при нечастом, эпизодическом использовании. При частом, многочасовом использовании может потребоваться ежемесячная или ежеквартальная смазка — эти детали подвержены повышенным нагрузкам и не имеют постоянного трения. Проверьте края направляющих — они тоже могут со временем стать тусклыми и зазубренными, а листовой металл гнется хуже и грубее, с вмятинами и морщинами.

Не используйте в качестве материала листы нержавеющей стали. Высокая пластичность этого сплава делает эти листы труднообрабатываемыми.

При изготовлении машины для гибки листового металла избегайте сварных швов, которые повреждаются под воздействием постоянно меняющихся нагрузок.

Старайтесь сделать машину как можно проще, не добавляя лишних деталей. Простота — друг надежности. Лишние детали могут увеличить вес.

Листогиб не подходит для гибки деталей, которые впоследствии будут использоваться для художественной ковки — его нож не предназначен для фигурной резки стальных деталей размером 2 мм и более. Сгибающееся лезвие обычно режет только прямо. Используйте специализированное оборудование для металлургии на другом уровне, которое решит эту проблему.

При работе с электроинструментами, включая трубогибы, надевайте перчатки, защитные очки и защитную одежду. Это снижает риск получения травм при неосторожных движениях. Во время работы ремни рабочего не должны быть прикреплены к самой машине.

Чем отделать крыльцо своими руками?

Отделка крыльца своими руками может быть выполнена различными способами, в зависимости от предпочтений и возможностей. Рассмотрим несколько вариантов:

-

Керамической плиткой: это довольно популярный вариант, который позволяет создать красивый и прочный настил на крыльце. Для этого необходимо сначала подготовить поверхность, выровняв ее и покрыв ее грунтом. Затем плитку можно уложить на клей или на сухую стяжку.

-

Деревянными плитами: это теплый и уютный вариант отделки, который также можно выполнить своими руками. Для этого нужно подготовить поверхность, уложить на нее гидроизоляционный слой и затем установить деревянные плиты на гвоздях или шурупах.

-

Ковровым покрытием: это мягкий и приятный на ощупь вариант, который может хорошо подойти для крыльца в загородном доме. Для этого нужно уложить на поверхность ковровое покрытие на специальный клей.

-

Бетоном: это прочный и долговечный вариант, который может быть уложен в виде монолитной стяжки или плит на готовую основу.

-

Натуральным камнем: это роскошный и дорогой вариант, который может создать эффектный внешний вид крыльца. Для этого нужно уложить каменную плитку на клей или на сухую стяжку.

Перед выполнением отделки крыльца своими руками, необходимо тщательно подготовить поверхность, выбрать подходящий материал и убедиться в правильности выполнения работ. Если вы не имеете достаточного опыта и уверенности в своих навыках, лучше обратиться к профессионалам.