Производство Бетонных Колец — Методы Изготовления и Технология

Для установки канализации и колодца на частной даче или в доме важно начать с определения необходимого размера бетонного кольца. Это изделие создается из прочных материалов и способно обеспечить долгие годы надежной работы.

Обзор оборудования для изготовления жби колец

Для изготовления колодезных жби колец используются виброформа или вибропресс:

Виброформа — это две отдельных опалубки: наружная обечайка и сердечник. На внешней обечайке закреплены вибраторы, которые выполняют поверхностное виброуплотнение полусухой бетонной смеси, загруженной в виброформу. Виброформа мобильна. В процессе формования колец обе опалубки виброформы поочередно переставляются кран-балкой. Место формования очередного кольца постоянно смещается, что создает определенные неудобства с доставкой приготовленной бетонной смеси от смесительного узла, особенно, если формование очередного кольца жби производится на удалении от бетоносмесителя.

Вибропресс — оборудование стационарное. Обычно поставляется в комплекте с бетоноукладчиком и бетоносмесителем принудительного типа (или сразу бетонным заводом). Чтобы минимизировать временные потери при изготовлении жб колец, предварительно, до начала монтажных работ разрабатывается оптимальный план размещения оборудования, с привязкой к производственному помещению. Для наших покупателей эта услуга бесплатна.

Вибропресс имеет два существенных преимущества

по сравнению с виброформой, которые прямым образом влияют на качество выпускаемых железобетонных колец:

- Мощное прессование

гидравлическим пуансоном (гидроцилиндром), закрепленным на поворотной балке вибропресса; - Качественное виброуплотнение

бетонной смеси, при котором разночастотная вибрация, поочередно воздействует на крупную и мелкую фракцию заполнителя.

от 1 руб. Завод TRUMIX-30 от 1 руб. Завод TRUMIX-60 от 1 руб. Завод TRUMIX-90 от 530 000 руб. Вибропресс для колец

Дополнительно, в момент формования изделия, вибропресс затирает поверхность кольца и формирует прочный замок на торце. В виброформе подобный замок может затираться только вручную и иметь исключительно декоративный характер. Жби кольца, изготовленные в вибропрессе, имеют лучшие прочностные характеристики и гладкую внешнюю поверхность, по сравнению с кольцами, изготовленными в виброформе.

Колодезные кольца с замком (четвертью, пазом)

Стеновые бетонные кольца КС с пазом имеют преимущество на рынке железобетонных изделий, по сравнению с изделиями без возможности фальцевого соединения между собой. Наличие замка на колодезных кольцах выгодно прежде всего монтажникам и конечным покупателям. Пазо-гребневого соединение на торцах колец, при монтаже, придает им устойчивость, препятствует смещению и позволяет добиться более герметичного шва на стыках между кольцами, что немаловажно при устройстве обычных колодцев на воду. Торцы бетонных колец с четвертью, на этапе монтажных работ, промазываются цементным раствором. Это препятствует попаданию грунтовых вод внутрь колодца.

Маркировка, габариты и классификация

Каким бы ни был дом, без канализационной системы его невозможно назвать комфортным и современным. Обустройство инженерных систем – это первостепенная задача, которую решают ещё до установки фундамента.

Железобетонные переливные септики не теряют актуальности, так как за сравнительно небольшую цену эффективно справляются с очисткой и сбором сточных вод.

Ж/б кольца изготавливают методом заливки и вибрирования в форме с определённой толщиной стенок. Внутри бетонной массы размещена стальная арматурная сетка, увеличивающая прочность изделия.

Типы колец:

- Фальцевые кольца благодаря замковым соединениям плотно стыкуются друг с другом, что позволяет достичь большей герметичности в системе отстойной канализации. Это увеличивает сопротивление шахты давлению грунта и не даёт канализационным стокам просачиваться в почву.

- Сквозные канализационные кольца имеют плоский торец и гладкие стенки. Это самый недорогой вариант для канализации. При установке нужны дополнительные меры по герметизации стыков. Обычно применяют цементный раствор, который дополнительно укрепляет конструкцию и увеличивает её сопротивление давлению грунта.

- Доборные кольца – это изделия тех же классов, но меньшей высоты. Их задача – скорректировать высоту септика до определённого уровня.

- Фильтрационные кольца имеют на своих стенках сквозные отверстия (перфорацию). Применяют их для создания фильтрационных колодцев.

- Фасонные изделия – к этой группе относятся все дополнительные конструктивные элементы: сплошные плиты для установки на дно колодца, плиты с отверстием для установки крышки канализации.

Все ЖБИ, в том числе и фасонные, имеют заводскую маркировку по ГОСТ, состоящую из буквенной и цифровой частей.

Буквенная маркировка:

- кольцо стеновое – КС;

- плита перекрытия – ПП;

- плита днища – ПД.

Цифровая маркировка разделена на 2 части и пишется через дефис. Например, 10-8, где 10 – это внутренний диаметр бетонных колец для канализации (в данном случае 100 см), а 8 – это высота (80 см).

У некоторых изделий значения немного округлены.

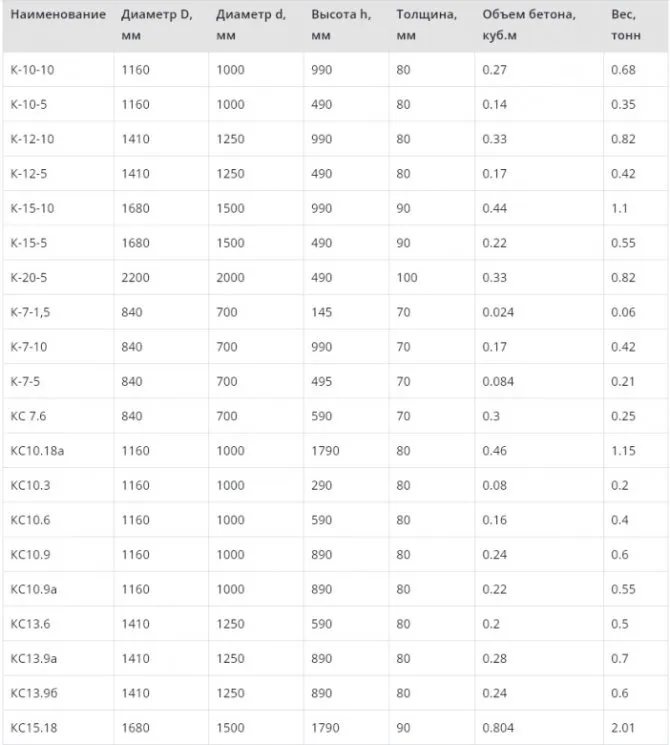

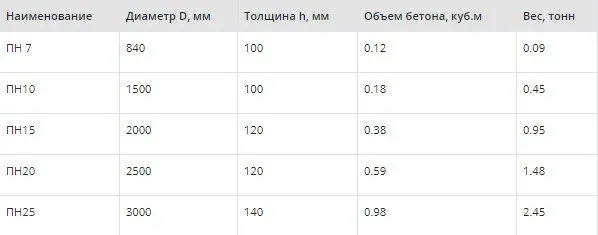

Более точные данные в таблицах:

В некоторых случаях производитель добавляет в маркировку ещё один символ, обозначающий степень влагопроницаемости железобетонного изделия:

- Н – нормальное;

- П – пониженное;

- О – особо низкое.

Похожую маркировку имеют и плиты крышки и днища – 1ПП 15. 1 – это группа по несущей способности, ПП – плита перекрытия, 15 – внешний диаметр изделия.

Размеры крышек для бетонных колец:

Плиты днища:

Последняя цифра обозначает диаметр именно кольца, к которому крышка подходит. Сама же плита будет на 18-20 см шире.

Более точные размеры прописаны в паспорте изделия или в ГОСТ 8020-90.

Приготовление жесткой бетонной смеси

Для формования колодезных колец применяется жесткая бетонная смесь Ж-3. Класс бетона В15 (Марка M200). Состав смеси должен подбирается технологом бетонного производства. Примерное соотношение в расчет на 1 кубометр готовой смеси:

- цемент ПЦ500Д0 — 230 кг:

- песок с модулем крупности 1,5-2,3 (средней зернистости) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров (при влажности песка 4%)

Если песок мокрый, количество воды необходимо уменьшить.

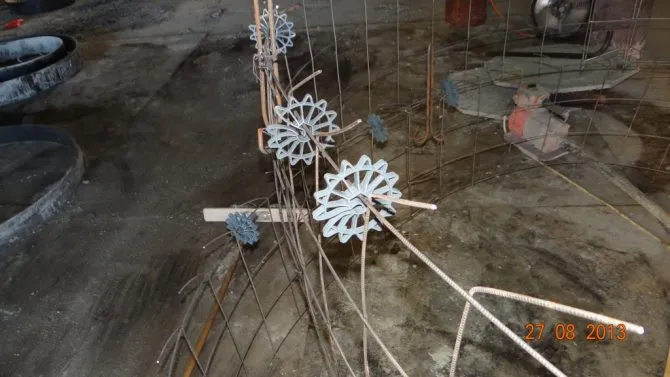

Армирование колодезных колец

Для придания бетонным кольцам дополнительной прочности, на этапе формования, изделия армируются. Укладка арматуры производится перед заполнения формы вибропресса или виброформы бетонной смесью. Как правило, для армирования используется сетка Вр с ячейкой 200х200мм, диаметром 4мм. Перед укладкой в форму, арматурная сетка вяжется в кольцо. Высота арматурного кольца должна быть меньше высоты готового изделия. Арматуру может прижать бетонной смесью к стенке формы, что в дальнейшем неизбежно приведет ее к коррозии и разрушению. Чтобы этого не произошло, на проволоку одеваются специальные пластиковые центраторы, называемые фиксаторами арматуры “Звездочка”.

Изготовление жб колец в виброформе

После установки обечайки и сердечника виброформы на место формования, в форму закладывается арматура. Бетонная смесь доставляется к виброформе механизированной бетоновозной тележкой или переносным бункером. С помощью кран-балки тележка или бункер поднимаются и выгрузка смеси осуществляется на сердечник виброформы. После этого, вручную, при включенных вибраторах, смесь укладывается в форму. Распалубку можно производить немедленно, сразу по окончанию формования.

Изготовление колодезного кольца начинается с подготовки арматурного каркаса, который закладывается в подготовленную к формованию виброформу.

Смесь выгружается на сердечник виброформы из шиберного переносного бункера.

Остатки смеси укладываются и разравниваются вручную с помощью мастерка.

После завершения процесса виброуплотнения, который продолжается пару минут, производится немедленная распалубка. Сначала извлекается сердечник виброформы.

Затем извлекается наружная обечайка

Готовое изделие остается набирать прочность, необходимую для транспортирования, на месте его формования.

Выбор места для сооружения

Сначала следует определиться с местом работы. При этом учитывают ряд факторов. Так, запрещается строительство рядом с источниками больших загрязнений, иначе вода, проходя верхние слои земли, будет впитывать вредные вещества. Это могут быть мусорные ямы или места сбора сточных вод.

Строить колодец не всегда выгодно. При этом учитывают гидрологический фактор. В болотистой местности использовать колодезную воду нельзя.

Прежде чем начать работы по обустройству колодца, следует определиться с местом на участке

Кроме этого, важно обратить внимание на рельеф и тип грунта. Так, на склоне добраться до воды будет проблематично. Место расположения должно быть максимально близко к месту потребления

К тому же это уменьшит расходы на подведение воды. Но близко к дому располагать источник также не рекомендуется. Следует соблюдать интервал в 5 м. Отдельного внимания требует выбор времени копки колодца:

Место расположения должно быть максимально близко к месту потребления. К тому же это уменьшит расходы на подведение воды. Но близко к дому располагать источник также не рекомендуется. Следует соблюдать интервал в 5 м. Отдельного внимания требует выбор времени копки колодца:

- Весна. Время активного таяния снега. Копать в такое время не рекомендуется, ведь можно допустить ошибки при выборе глубины. Все зависит от повышения высоты прохождения грунтовых вод. Глубина будет недостаточной, и колодец в холодное время года пересохнет.

- Зима. Считается лучшим временем для проведения таких работ. Точнее, конец зимы. В это время уровень залегания вод наименьший. Но в холодное время тяжело проводить работы. Зато только зимой можно выкопать колодец в местах, проходящих сквозь плавун.

- При обустройстве глубоких шахт требуется много временных ресурсов. А работы следует проводить без перерывов. Именно поэтому потребуется правильно распределить время.

Для строительства потребуется как минимум трое работников. Один работает в шахте с помощью лопаты, наполняя землей емкости. Второй работник вытаскивает и относит ведра. Третий заменяет уставшего. Главное — делать все быстро.

Изготовление жб колец в вибропрессе

В отличие от виброформы, стационарный вибропресс позволяет механизировать подачу бетонной смеси при помощи наклонного ленточного конвейера или бетоноукладчика с разбрасывателем. Бетонную смесь, поданную конвейером, необходимо укладывать в форму вручную. Разбрасыватель бетоноукладчика укладывает бетонную смесь в форму вибропресса без участия рабочих.

Мы предлагаем несколько способов подачи и укладки бетонной смеси в форму вибропресса: шиберный переносной бункер, механизированная тележка, наклонный поворотный конвейер для бетона, бетоноукладчик с разбрасывателем. Рассмотрим самый эффективный способ укладки бетонной смеси в форму вибропресса — бетоноукладчиком с разбрасывателем БР-20.

Съемная наружная обечайка вместе с

формовочным поддономустанавливается в вибропресс. В форму вибропресса закладывается арматура.

К форме подводится разбрасыватель бетоноукладчика

Конвейером, из бункера укладчика, смесь подается и выгружает на сердечник формы вибропресса. Разбрасыватель, вращаясь, равномерно укладывает бетонную смесь в форму.

После завершения укладки смеси в форму, разбрасыватель отводится в сторону, чтобы не мешать работе поворотной балке с пуансоном вибропресса.

Поворотная балка вибропресса устанавливается над формой и начинается процесс вибропрессования кольца. Редуктор с эксцентриком заставляет затирочное кольцо вибропресса совершать поворотные движения.

После завершения формования, балка отводится в сторону от формы вибропресса. Форма вместе с формовочным поддоном, на котором удерживается готовое бетонное кольцо, извлекается из вибропресса.

Кран-балкой форму перемещают и ставят на пол. Для освобождения поддона с кольцом, по периметру формы открывают все замки, после чего форму снимают с кольца, в нее устанавливают другой поддон и возвращают назад в вибропресс.

Технология производства колец из бетона

Производят кольца из цемента марки не ниже М200. Для изготовления колец в соответствии с ГОСТ 7473-2010 применяют марку М400. В качестве дополнительных ингредиентов идет песок, щебень, вода, пластификатор.

Существует два метода получения бетонных колец: путем вибролитья и вибропрессованием. Первый применяют при небольшом объеме производства, а второй считается промышленным.

Общим для этих двух технологий является арматура, которую укладывают перед тем, как заполнять виброформу или вибропресс бетонной смесью. Предварительно ее связывают в кольцо, по высоте равное высоте готового изделия. Это придает кольцам дополнительную прочность.

Чтобы прочно связать заполнители бетона и превратить его в крепкий цементный камень, после формирования бетонные кольца пропаривают. Это ускоряет гидратацию вяжущих компонентов. После достижения кольцами опалубочной прочности, их снимают с поддона и направляют к месту хранения.

Ж/б кольца помещают в камеру для пропарки после окончания формирования. Температуру в закрытой камере на этапе разогрева постепенно повышают — в течение часа на 20-25 °C.

При несоблюдении этого правила на поверхности изделий могут образоваться трещины в результате появления избыточных напряжений в бетоне из-за резкого скачка температуры.

Собственно пропарка осуществляется при температуре от 70 до 90 °C. Далее происходит постепенное остывание. По принципу функционирования различают периодические и непрерывные камеры для пропарки.

Хранят кольца на складе закрытом или открытом. Их можно размещать рядами или вставлять друг в друга, если позволяют размеры.

Технология #1 – метод вибролитья

Преимущества этого метода заключаются в том, что для организации производства не требуются большие площади. Достаточно небольшого участка с твердым покрытием.

Кроме того, используемые формы имеют небольшой вес. Они разборные, поэтому не нужен ни кран, ни кран-балка чтобы вынуть готовое изделие.

Процесс изготовления состоит из нескольких этапов:

- Смазывают и собирают формы на месте заливки.

- Заполняют формы бетоном.

- Уплотняют бетон с применением глубинного вибратора.

- Оставляют смесь в формах до затвердевания. Обычно время ожидания составляет от 6 до 8 часов.

- Разбирают конструкцию силами 2-4 человек.

Обычно цикл заливки в формы объемом 6 – -6,5 м3 занимает от 4 до 5 часов.

Технология #2 – вибропрессование колец

Изготовление по этому методу не требует много форм, поскольку производительность вибропресса позволяет за 8 рабочих часов получить около 35 изделий. Бетонную смесь в стационарный вибропресс подают механизированным способом, посредством ленточного конвейера или бетоноукладчика.

В случае использования конвейера в форму смесь укладывают вручную, а бетоноукладчик позволяет обойтись без применения ручного труда.

Технологический процесс состоит из нескольких операций:

- Помещают внутрь вибропресса наружную съемную опалубку и замковую часть поддона.

- Подводят к форме разбрасыватель бетоноукладчика.

- Выгружают смесь в форму и убирают разбрасыватель в сторону.

- Устанавливают над формой гидравлический пуансон.

- Запускают процесс прессования. При этом затирочное кольцо осуществляет повороты и формирует замковую часть. На нем имеются ограничители, позволяющие четко формировать размеры.

- Отводят от формы пуансон.

- Выполняют распалубку изделия. Используют для этого специальное приспособление. Иногда применяют приспособление от автопогрузчика, закрепив его на кран-балку или используют сам автопогрузчик.

- Демонтируют нижние захваты, удерживающие кольцо.

После того, как форма с кольца снята, в нее помещают другой поддон и снова возвращают в вибропресс.

Если сравнить вибропресс с виброформой, становятся очевидными его преимущества, влияющие не только на производительность, но и на качество конечной продукции.

Гидроцилиндр (пуансон), установленный на поворотной балке, обеспечивает сильное прессование. Поскольку на фракции заполнителя, отличающиеся по размерам, поочередно воздействует вибрация разной частоты, виброуплотнение получается более качественным.

Результат — качественная поверхность, которую невозможно получить при использовании виброформы. Замок, сформированный путем прессования, отличается высокими показателями прочности.

Технология #3 – изготовление в домашних условиях

Железобетонные кольца можно изготовить и в домашних условиях. Для этого, кроме материалов, потребуются специальные формы. Их также можно сделать собственноручно.

Проще всего использовать толстостенные бочки. Одна из них большого диаметра, а сечение другой должно отличаться в меньшую сторону насколько, чтобы получилась стенка толщиной около 8 мм.

У обеих посудин удаляют дно. Внутреннюю бочку делают выше внешней сантиметров на 10. Для удобного съема опалубки с готового изделия делают продольный пропил на бочках, разделяя их на две части.

Чтобы стенки формы не искривились, нужны распорки, удерживающие опалубку от деформации. При подготовке к использованию, малую часть формы вставляют в большую. При этом следят, чтобы зазор был равномерным по всему кругу.

Сверлят отверстия под фиксирующие шпильки. Далее, в подготовленные места вставляют шпильки, крепко затягивают гайками.

Есть и другой вариант изготовления формы — из металлической полосы и деревянных брусков. Из полосы делают заготовку, ширина которой равна высоте железобетонного изделия с добавлением 10 см.

По верхнему бортику делают надрезы, а после этого из заготовки делают кольцо. Чтобы придать ему жесткость, выполняют деревянный каркас, нарезав деревянные отрезки длиной около 23 см и прикрепив их под бортик. Чтобы не прогибались стенки, укрепляют и высоту.

Если есть опыт работы с деревом, можно изготовить и деревянные формы. Для фиксации деревянных планок используют металлическое кольцо. Крепят его снаружи формы большего диаметра и изнутри меньшей части опалубки.

Также рекомендуем прочесть статью, где мы привели подробную инструкцию по изготовлению бетонных колец своими руками. Подробнее – переходите по ссылке.

Пропаривание бетонных колец

Пропаривание колодезных колец после формования — достаточно важный этап производства железобетонной продукции. Суть ее заключается в том, что при повышении температуры, скорость гидратации вяжущих веществ увеличивается. Изделие быстрее набирает распалубочную прочность, по достижению которой возможно его снятие с поддона и безопасное транспортирование к месту хранения. Пропаренные жб изделия получаются прочнее, чем изделия, не прошедшие тепло-влажностную обработку (ТВО).

Железобетонные кольца помещается в пропарочную камеру сразу после формования. Камеру закрывают и температуру в ней повышают, причем происходит это постепенно, не более 20-25°С/час. Называется этот этап — стадия разогрева. При резком подъеме температуры во время разогрева, в бетоне возникают избыточные напряжения, которые ведут к образованию трещин, как следствие браку и убыткам. Основной процесс пропарки жби происходит при температуре 70-90°С, за которым следует стадия медленного остывания.

Пропарочные камеры, в зависимости от принципа действия, делятся на периодические и непрерывные. Интересную конструкцию имеют раздвижные (мобильные) пропарочные камеры. В сложенном состоянии раздвижная пропарочная камера практически не занимает места.

Преимущества и недостатки ЖБ колец

Перед тем, как обустраивать канализацию из бетонных колец, следует рассмотреть все преимущества и недостатки этих изделий.

Преимущества будут заключаться в следующем:

Жб кольца – прочность, герметичность, долгий срок службы

- достаточно высокие показатели прочности;

- простой и предельно оперативный монтаж;

- высокая герметичность, особенно, при дополнительной гидроизоляции;

- продолжительный срок службы;

- доступная цена.

Безусловно, есть в этом случае и недостатки, которые тоже нужно знать, обустраивая канализацию из колец, изготовленных из железобетона.

К ним можно отнести следующие моменты:

Большой вес, установка техникой

- необходимость в аренде спецтехники для транспортировки материала;

- большой вес изделий, делающий невозможной их ручную установку, заставляющий обращаться за помощью спецтехники.

В любом случае преимуществ больше чем недостатков, соответственно, бетонный колодец для канализации можно назвать одним из наиболее подходящих вариантов.

Остается рассмотреть последовательность работ по установке.

На каком щебне лучше бетон?

Качество бетона во многом зависит от качества щебня, который используется при его производстве. Оптимальный выбор щебня для бетона зависит от требований к прочности, устойчивости к воздействию внешних факторов и долговечности готового изделия.

Обычно для производства бетона используют щебень с размером зерен от 5 до 20 мм. Наиболее подходящий щебень для бетона может зависеть от региона и местных условий, но в целом можно выделить следующие рекомендации:

-

Чистота щебня: для производства качественного бетона следует использовать чистый щебень без примесей, таких как глина, соли, органические вещества и т.д.

-

Прочность: щебень должен обладать достаточной прочностью, чтобы обеспечить необходимую прочность готового изделия. Обычно для производства бетона используют щебень с прочностью от 1200 до 1400 кг/м3.

-

Форма и размер зерен: зерна щебня должны иметь правильную форму и размер, чтобы обеспечить хорошее сцепление между зернами и связь между щебнем и цементом.

-

Твёрдость: щебень должен быть достаточно твёрдым, чтобы не давать камню в бетоне легко отслаиваться от других камней.

В зависимости от конкретной задачи и требований к готовому бетону могут быть дополнительные факторы, которые могут влиять на выбор щебня. Поэтому рекомендуется обратиться к профессионалам для конкретных рекомендаций.