Производство тротуарной плитки: анализ доступного оборудования

Промышленность предлагает широкий выбор оборудования для изготовления тротуарной плитки с разнообразными техническими и эксплуатационными характеристиками, используя различные конструкционные материалы.

Виды ФЭМ и технологии производства

В категорию фигурных элементов мощения ФЭМ входят три крупные группы – булыжник, брусчатка и тротуарная плитка. Булыжником называют природные камни-окатыши, собранные в руслах рек. Брусчатка – это тоже природный камень, но подвергшийся механической обработке. Его либо стесывают, либо пилят для придания одинаковых размеров и формы.

Последняя группа категории ФЭМ – тротуарная плитка, всегда изготавливается из нескольких компонентов сырья. Для мощения дорог этот облицовочный материал используется крайне редко из-за высокой трудоемкости, низкой прочности и эксплуатационного ресурса. Зато тротуарная плитка укладывается на пешеходных дорожках, в скверах, на парковках, дачах, в садах. Ею облагораживаются дорожки частных домов, отмостки зданий и, даже, ступени наружных лестниц, террасы загородных коттеджей.

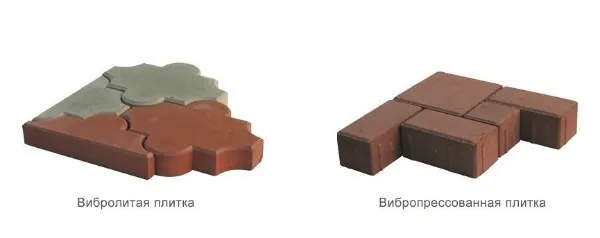

Классическим вариантом ФЭМ является тротуарная плитка из цементного бетона. При изготовлении применяется технология вибролитья, вибропрессования или гиперпрессования. Для этого потребуется разное оборудование и его количество. Характеристики тротуарной плитки при этом будут отличаться:

| Свойства | Вибролитая | Вибропрессованная | Гиперпрессованная |

| Ресурс, лет | 20 | 15 | 20 |

| Морозостойкость, циклов | 100 | 200 | 200 |

| Истираемость, г/см² | 0,8 | 0,5 | 0,3 |

| Водопоглощение, % | 7 | 6 | 2 |

| Класс прочности | В22,5 | В30 | В30 |

| Прочность на сжатие, кгс/см² | 300 – 400 | 300 | 780 |

| Шероховатость лицевой поверхности | гладкая | шершавая | полированная, шлифованная, шершавая |

| Форма | любая | прямоугольная | прямоугольная |

Для снижения водопоглощения и увеличения морозостойкости вместо цемента в бетоне связующими могут выступать полимерные смолы. Наполнителем, по-прежнему, остается песок или отсев гранита, диабаза, мрамора. Полимербетонная тротуарная плитка прочнее двух предыдущих вариантов, практически не впитывает влагу.

Простейший станок для производства тротуарной плитки методом вибролитья представляет собой стол с вибрационным двигателем на пружинящих опорах. При вибропрессовании используется пресс с усилием 10 – 16 МПа с вибродвигателем. Для гиперпрессования используется более мощный пресс одностороннего или двустороннего действия.

При выборе в качестве сырья резиновой крошки используется метод экструзии. Из нагретой массы формируется лента, подаваемая в пресс-камеру. Материал на 100% водостойкий, не подвержен воздействию ультрафиолета, не боится температурных перепадов.

Вибролитье

Самым дешевым в является оборудование для тротуарной плитки по методу вибролитья. Технология состоит из последовательности операций:

- изготовление архитектурного бетона из каменной крошки, песка, цемента, воды и пластификатора в бетономешалке;

- наполнение пластиковых форм, разложенных на вибростоле, архитектурным бетоном;

- удаление воздушных пузырьков из бетона путем включения вибростола на 5 – 10 секунд в зависимости от толщины изделия;

- подрезка излишков смеси с пластиковой формочки;

- затирка тыльной поверхности ФЭМ гладилкой, малкой, полутерком;

- укладка форм штабелем с прокладками между рядами из листового пластика;

- укрывание поддонов с формами полиэтиленовой пленкой;

- распалубка через 48 часов путем нагрева форм в ванне с горячей водой в течение 2 минут;

- упаковка готовой продукции на полетах/поддонах лицевой частью друг к другу.

Как видно, технология на 70% состоит из ручного труда. На первом этапе используется универсальное строительное оборудование – бетономешалка.

Выбор по характеристикам:

- вес, габариты;

- мощность двигателя;

- объем барабана (общий и эффективный);

- скорость вращения барабана;

- конструкция (венцовая, редукторная).

Скорость вращения барабана ограничена 15 – 25 оборотами в минуту. Это максимальная частота, не приводящая к возникновению больших центробежных сил, удерживающих смесь на стенках барабана. Промышленные модели большого объема запитываются от сети 380 В. Бытовые подключаются к сети 220 В.

Кроме бетоносмесителя необходим вибростол, на котором происходит формование и уплотнение смеси. Основные параметры:

- размеры столешницы;

- вес, габариты;

- мощность потребляемая и активная;

- принуждающая сила;

- частота вращения и вибрации;

- напряжение сети.

И бетономешалку, и вибростол при необходимости можно изготовить в домашних условиях из 200 л бочки и листового и сортового металлопроката.

Оборудование для остальных технологий выпуска ФЭМ изготавливается исключительно промышленным способом.

Для расформовки используется расформовочный вибростол (см. видео ниже) или специальные нагревательные ванны.

Основным недостатком вибролитья является низкая производительность. Бетон набирает прочность двое суток. В течение этого времени формы заняты, их нельзя перемещать, требуется много дополнительного места для их временного хранения.

Вибропрессование

Для устранения вышеперечисленных недостатков и повышения производительности, разработана технология вибрационного прессования:

- приготовление бетона с минимально возможным водоцементным соотношением 0,25 – 0,3 единицы в бетономешалке;

- заполнение матрицы пресс-формы полученным бетоном;

- прессование смеси пуансоном с одновременным включением вибродвигателя.

В отличие от литья вибропрессование позволяет сразу выполнить распалубку, освобождая форму для изготовления следующих единиц продукции. Увеличивается прочность конструкционного материала, улучшается структура бетона, снижается водопроницаемость, повышается морозостойкость.

Из-за низкого водоцементного соотношения бетонной смеси в ней наблюдается дефицит цементного молочка, даже под воздействием пресса. Поэтому лицевая поверхность ФЭМ получается шероховатой, а не гладкой, как при вибролитье. Увеличивается сцепление обуви прохожих с тротуарным покрытием, отпадает необходимость в противоскользящих насечках, рифлении плитки.

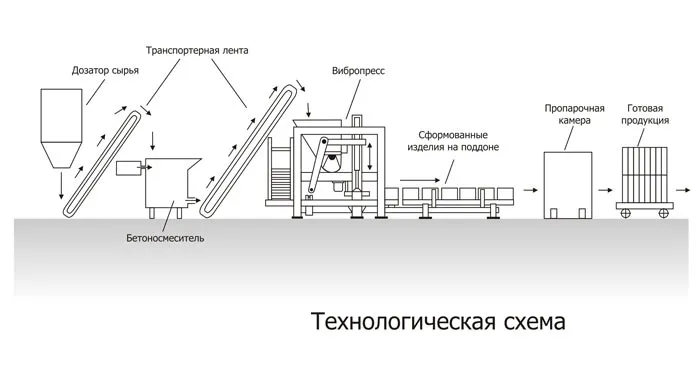

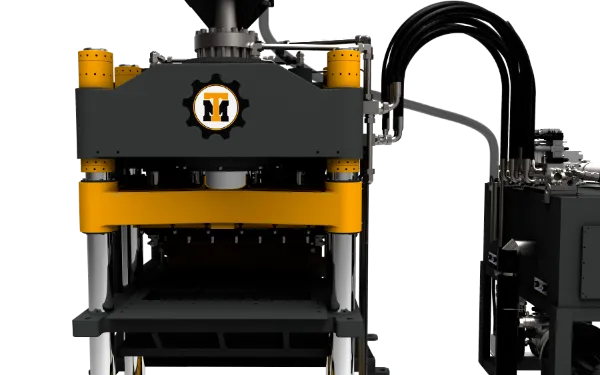

Бетоносмеситель и пресс для тротуарной плитки в данном случае входят в состав одной технологической автоматической линии, действующей без участия человека по следующему принципу:

- после доставки сырья (цемент, песок, щебень, пигмент) эти материалы загружаются в раздаточные бункеры;

- дозаторами отмеряется их количество, сыпучие материалы подаются в бетоносмеситель;

- там они перемешиваются между собой и с водой в рабочую смесь;

- наклонным и перекидным транспортером бетон подается в бункер вибрационного пресса;

- дозатор отмеряет количество смеси для наполнения матрицы пресс-формы;

- пуансоном и вибратором формируются готовые изделия;

- плитка поступает в пропарочную камеру или сразу на склад готовой продукции.

Изменив настройки дозаторов, состав смеси, форму матрицы и пуансона, на этой же технологической линии можно производить вибропрессованный кирпич, тротуарный/бордюрный камень, фасадную плитку, стеновые/перегородочные блоки.

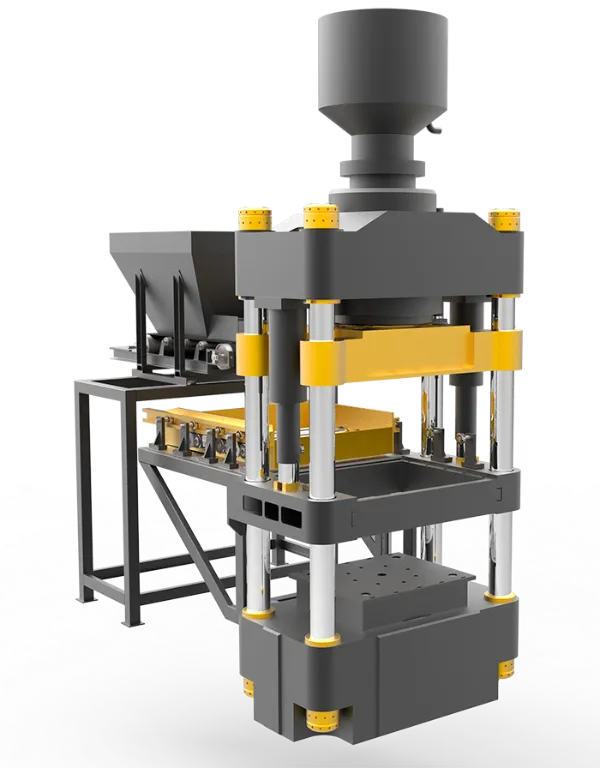

В комплектации «мини» вибрационный пресс не имеет бункера и технологической линии. Растворная смесь приготавливается в бетономешалке, насыпается в матрицу вручную.

В максимальной комплектации оборудование для выпуска прессованной плитки представляет собой мини-завод. Производительность увеличивается максимум в полтора раза, но комплектация позволяет полностью избавиться от ручного труда и исключить на 100% человеческий фактор.

В данной технологии матрица с бетонным раствором стоит на столе неподвижно. Давит вибропресс пуансоном сверху. Поэтому сильнее уплотняется лицевая часть элемента мощения, а ее тыльная поверхность получается менее прочной.

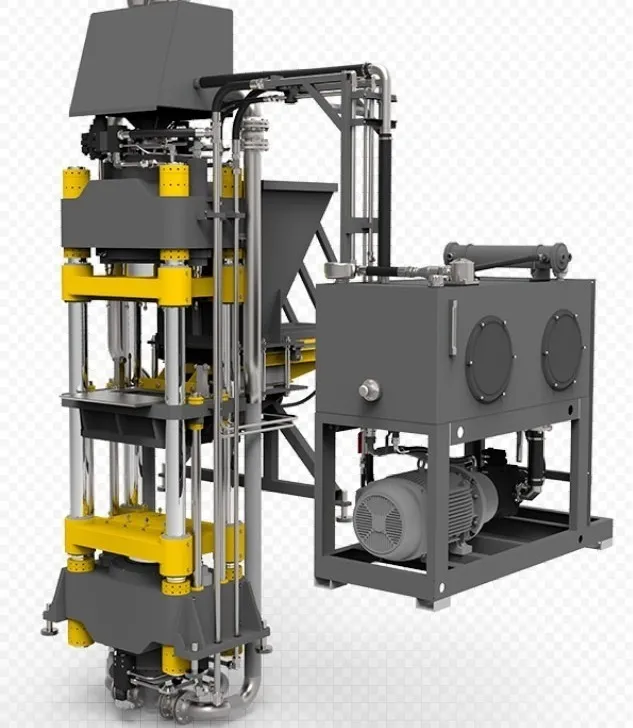

Гиперпрессование

Для обеспечения одинаковой прочности ФЭМ по толщине создана технология гиперпрессования. В ней используется два пресса, один давит на пуансон сверху, второй толкает матрицу снизу. Вибратор в данном случае становится лишним, поэтому его исключают из конструкции пресса.

Либо применяется пресс одностороннего действия с высоким усилием сжатия. Этот вариант используется только для ФЭМ малой толщины 4 – 6 см.

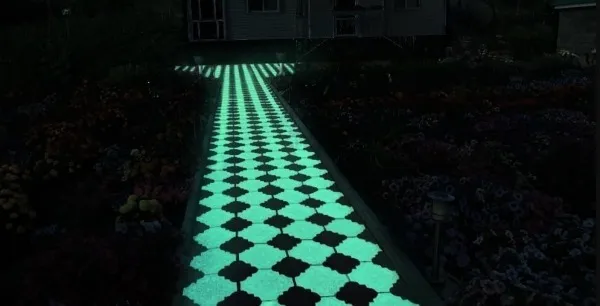

Для обеспечения широкого ассортимента брусчатки – гладкая, шершавая, фактурная, серая, цветная, светящаяся могут использоваться гиперпрессы различной конструкции:

- встречное прессование двухстороннее симметричное – шероховатая лицевая поверхность, высокая плотность изделия, окрашивание в массе или только верхнего слоя;

- прессование встречное двухстороннее асимметричное – «плавающий стол»;

- симметричное двухстороннее встречное прессование с вибрацией – гладкая лицевая поверхность, послойное окрашивание, в том числе, люминесцентными, флюоресцентными составами;

- одностороннее прессование нижним цилиндром – высокая точность геометрии, безоблойное производство, максимально возможная производительность;

- одностороннее прессование с фильтрацией – выпуск тротуарной плитки сложной конфигурации, большого размера, малой толщины.

Данный бизнес по умолчанию является высокорентабельным, так как вместо песка наполнителем бетона является отсев, составляющий 85% по массе. На многих производствах отсев является отходами, что позволяет снизить себестоимость. Кроме цемента необходим пигмент для цветной плитки или специальная краска для светящихся элементов мощения.

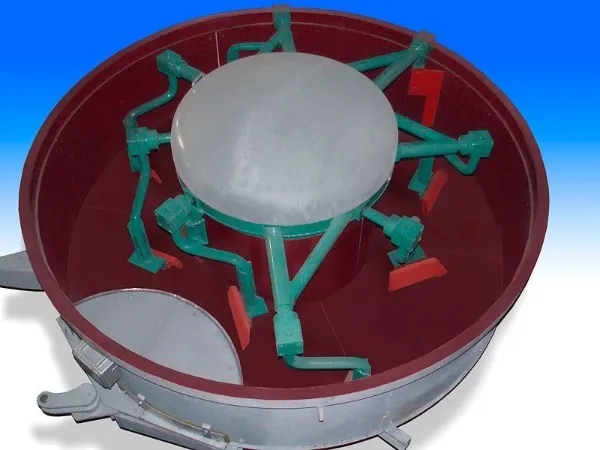

Для автоматических линий гравитационные бетономешалки не подходят. Вместо них используются бетоносмесители принудительного действия.

В них неподвижным остается барабан, а вращаются лопасти внутри него. Качество смеси выше, чем в гравитационных мешалках, но расход электроэнергии заметно больше, что увеличивает себестоимость производства.

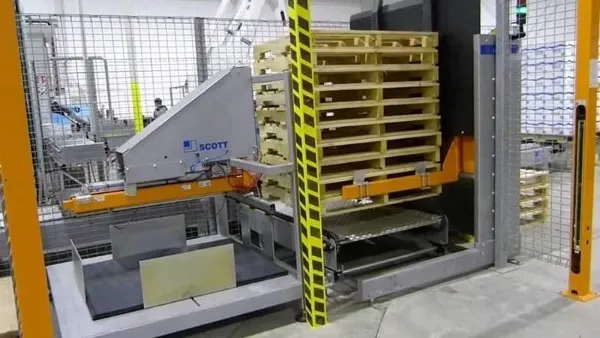

Для мини-заводов становится актуальным дополнительное оборудование следующих типов:

- магазинные подающие устройства для паллет/поддонов;

- штаббеллеры поддонов вертикального типа;

- гидросхваты перекладочые;

- расштаббеллеры поддонов;

- цементный силос;

- автоматический упаковщик поддонов.

На промежуточных этапах используется оборудование для удаления облоя, переворачивания ФЭМ, упаковочные рольганги, силовые шкафы, гидравлические станции, конвейеры, стеллажи, синхронизаторы, частотные преобразователи.

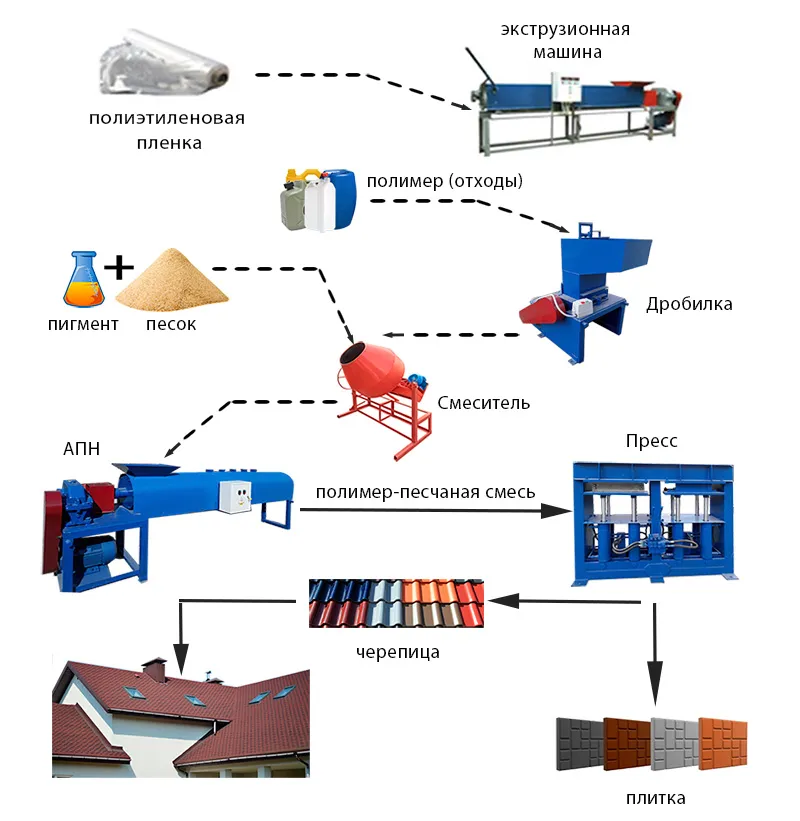

Пластиковая/полимерпесчаная

При серийном производстве пластиковых фигурных элементов мощения вместо цемента используется первичный/вторичный полимер. Основным отличием является температурная обработка сырья на среднем этапе производства тротуарной плитки. Вся технологическая цепочка имеет вид:

- смешивание в бетоносмесителе агломерата, пигмента, песка фракции 3 – 5 мм;

- плавление в экструдере получившейся смеси;

- прессование элементов ФЭМ в формах.

При нагревании пластик равномерно распределяется между частичками песка, создавая экструзию одинаковой плотности без воздушных пузырьков и сторонних примесей. Требуется меньшее усилие пресса при формировании готового изделия. Плитку не нужно пропаривать и сушить, после остывания она становится жесткой.

Все операции легко автоматизируются, поэтому оборудование выпускается в виде поточных линий, мини-заводов. Вспомогательное оборудование и бетоносмесители для полимерпесчаных ФЭМ аналогичны ранее рассмотренным вариантам из предыдущих технологий.

Дополнительно используется плавильно-нагревательный аппарат АПН – экструдер, являющийся двухкаскадным гранулятором.

Производство безотходное, сырьем часто служит пластиковая б/у упаковка. Поэтому кроме указанного оборудования могут использоваться следующие машины/механизмы:

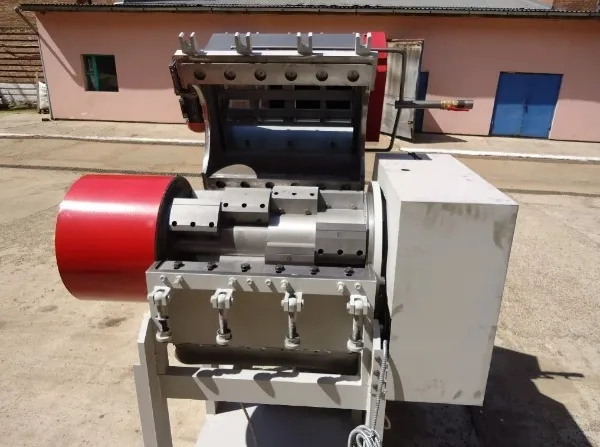

- дробилка полимерного вторсырья;

- дробилка барабанная для брака ФЭМ;

- машина пескосушильная;

- охлаждающее оборудование.

Прессформы отличаются съемными пуансонами, наличием системы охлаждения, выталкивающего элемента, ресурсом от 5 000 000 изделий.

Резиновая

Методика изготовления резиновой плитки схожа с предыдущим вариантом. Для запуска производства достаточно одного человека, помещения 25 м² с температурой выше +15°С, электрической сетью 220 В с выделенной мощностью 2,2 кВт. Из оборудования понадобится пресс, миксеры и пресс-формы.

В состав смеси входит 80% резиновой крошки (наполнитель), 10% клея или полиуретана, 5% пигментов и столько же добавок со специальными свойствами. Формы смазываются силиконом, эмульсией, водным раствором для снижения адгезии. Выбирать пресс нужно по следующим характеристикам:

- вес, габариты;

- размеры форм и их количество при одновременной установке;

- мощность электродвигателя гидропривода и нагревателей;

- размер, количество нагревателей;

- время формирования, сжимания/размыкания матриц;

- усилие пресса.

С учетом конструкционного материала для прессования фигурных элементов мощения достаточно усилия 10 – 15 тонн.

Миксеры должны обеспечивать необходимое количество смеси для объема форм, используемых в одном цикле формовки.

На нижнем видео технология изготовления эластичных фигурных элементов с водоотталкивающими свойствами для мощения спортивных площадок, тротуаров, садовых дорожек, отмосток и парковок раскрыта более подробно.

Таким образом, с минимальным вложением средств можно начать бизнес по производству вибролитой тротуарной плитки. Немного больше средств придется вложить для серийного изготовления резиновых фигурных элементов мощения. Автоматизированные линии для выпуска полимербетонной, гиперпрессованной, вибропрессованной брусчатки стоят значительно дороже.

Совет! Если вам нужны мастера по ремонту пола, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России. Без вашего желания никто не увидит ваш номер телефона и не сможет вам позвонить, пока вы сами не откроете свой номер конкретному специалисту.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Самое читаемое

Как правильно положить тротуарную плитку?

Положение тротуарной плитки должно быть выполнено с учетом всех требований и правил для обеспечения крепости и долговечности конструкции. Ниже представлены шаги, которые нужно выполнить для правильной укладки тротуарной плитки:

-

Подготовка поверхности: поверхность должна быть ровной, без ям, выбоин и возвышений. Для этого уберите все растительные материалы и корни, удалите верхний слой грунта, который затем замените песком или щебнем. При необходимости установите крепежные элементы, чтобы обеспечить прочное крепление плитки.

-

Укладка геотекстиля: на подготовленную поверхность необходимо уложить геотекстиль, чтобы предотвратить прорастание растительности и защитить конструкцию от деформаций.

-

Разметка участка: определите места установки крепежных элементов и размеры будущей дорожки, затем отметьте их на поверхности.

-

Укладка первого ряда: уложите первый ряд плиток, начиная от угла дорожки, используя рейку и уровень, чтобы обеспечить правильное положение. Плитки можно уложить на цементный раствор или на песок, толщина слоя не должна превышать 3-5 см.

-

Укладка остальных рядов: после укладки первого ряда продолжайте укладывать плитки, обеспечивая равномерный зазор между ними и правильное расположение. Каждый новый ряд следует укладывать смещенно на половину относительно предыдущего ряда, чтобы обеспечить большую прочность конструкции.

-

Заполнение зазоров: после укладки всех рядов, заполните зазоры между плитками песком или специальным силиконовым герметиком. Затем немного утрамбуйте поверхность, чтобы убедиться в ее прочности.

-

Уход и обслуживание: регулярно очищайте дорожку от снега, листьев и мусора, чтобы предотвратить накопление влаги и увеличить срок ее службы.

Установка тротуарной плитки — это процесс, который требует точности и внимательности. Следуя указанны

- Затирка швов

После того, как кладка тротуарной плитки выровнена и выдержана необходимое время, можно приступать к затирке швов. Для этого нужно использовать специальный затирочный состав — сухую смесь на основе цемента с добавлением песка.

Состав для затирки готовят согласно инструкции, добавляя воду и перемешивая до получения однородной массы. Затем смесь наносят на поверхность тротуарной плитки и равномерно распределяют ее по всей поверхности швов с помощью специального затирочного инструмента — затирки.

После нанесения затирочной смеси ее нужно дать высохнуть в течение нескольких часов (время сушки зависит от условий окружающей среды). После высыхания смеси поверхность плитки нужно протереть влажной губкой, чтобы удалить остатки затирки с поверхности плитки.

- Окончательные работы

После того, как затирочная смесь высохнет, тротуарная плитка готова к использованию. Остается только удалить временные опоры и провести окончательные работы — привести в порядок земляную поверхность вокруг тротуара, засыпать гравийный слой и тщательно утрамбовать его.

Также, если это необходимо, можно выполнить обработку поверхности плитки специальными составами для защиты от загрязнений и влаги.