Советы начинающим: как освоить сварку полуавтоматом

Довольно давно мне пришлось столкнуться с задачей сборки металлического каркаса. Из всех вариантов соединения элементов в единую конструкцию, которые я рассматривал, наилучшим оказался сварной шов. В итоге, я выбрал полуавтоматическую сварку. Если вас интересует вопрос «как освоить сварку полуавтоматом для новичка», то следует помнить, что это требует определенных навыков и тщательной подготовки, особенно для тех, кто только начинает погружаться в эту технику.

Принцип действия, технология и классификация

Как и при любой другой сварной технологии, полуавтоматическая сварка соединяет металлический заготовки посредством временного расплавления, а затем застывания и образования единой конструкции контактирующих поверхностей. Однако основным рабочим элементом в данном случае выступает не электрод, а проволока. Она подается прямо через сопло горелки.

Чтобы понимать, как правильно варить полуавтоматом, советую изучить устройство аппарата. Независимо от модификации и бренда в его состав входят следующие основные части:

- Корпус аппарата. В нем размещаются основные элементы – источник электропитания постоянного тока (инверторный или простой выпрямитель), регуляторы тока, выходы, механизм подачи проволоки с катушки.

- Горелка с рукояткой, регулятором режимов работы и кабелем, через которую подается проволока, газ, а в некоторых моделях и охлаждающая жидкость.

- Электроподающие проводники – прямой, подсоединяемый к проволоке, и обратный, подаваемый на заготовку.

- Система подачи газа – баллон (магистраль), шланг, редуктор с вентилем и манометром.

Принцип его работы сводится к созданию сварочной ванны в месте контакта непрерывно подаваемой проволоки с краями соединяемых металлических заготовок. В зависимости от того, что и в каких условиях будет свариваться, технология сварки полуавтоматом различается на следующие виды:

- В углекислом газе.

- В инертной среде.

- Без защиты – с помощью специальной проволоки, когда флюс находится в защитной оболочке.

На заметку! Одним из обязательных условий образования качественного сварного шва является формирование вокруг места контакта защитной инертной атмосферы. Именно для этой цели через сопло подается углекислота или инертный газ, а также используется специальная проволока, сгорание компонентов которой образует защитную атмосферу. Поэтому обычная металлическая проволока не применяется.

Классификация аппаратов, плюсы и минусы

Для того, чтобы начинающему сварщику точно определить, какой вид полуавтомата потребуется для сварки в конкретных условиях, также рекомендую ознакомиться с классификацией аппаратов. Разделяются они по следующим признакам:

- Типу корпуса. Существуют 1-корпусные модели, в которых основные части находятся вместе, и 2-корпусные – в них горелка, устройство подачи проволоки и модуль управления расположены в одном блоке, а источник электропитания с регуляторами – отдельно.

- Материалу проволоки. Одни экземпляры способы работать только на алюминии, другие на стали. Однако есть также универсальные модели.

- Защите шва. В одном случае используются инертные газы, в другом – порошковая проволока, которая, кстати, также нуждается в защитной атмосфере, в третьем – флюс. Бывают также универсальные модели.

- Возможности транспортировки. Есть агрегаты стационарные, есть – мобильные, более легкие со специальными роликами, а также просто переносные.

- Количеству фаз электросети. 1-фазные модели работают от сети 220 В, 3-фазные, соответственно, обладают большей мощностью и требуют подключения к 3-м фазам на 380 В.

- Механизму подачи проволоки. Подразделяются на толкающие и тянущие. Привод в последнем случае размещается в рукоятке. Также существуют гибридные модели.

Сварка металлоконструкций полуавтоматом обладает следующими плюсами:

- Удобство применения, легкость освоения техники.

- Высокая скорость обработки.

- Наименьший дефект сварного шва.

- Создание шва в любом направлении.

- Возможность сварки неочищенной поверхности.

- Формирование соединения высокого качества.

- Минимизация отходов.

- Сохранение эстетических характеристик изделия – благодаря тонкому аккуратному шву.

- Защита цинкового покрытия при использовании медной проволоки.

Недостаток проявляется в подверженности инертной газовой атмосферы сквознякам.

Обратите внимание! Главное отличие между сваркой металлических изделий полуавтоматом и автоматом заключается в технологии, способе подачи проволоки и назначении. В 1-ом случае проволока подается механически, а перемещение горелки осуществляется вручную, во 2-ом – процесс полностью автоматизирован и применяется на серийном производстве.

Виды швов

При ответе на вопрос новичка о том, как правильно варить полуавтоматом с углекислотой, в инертном газе и на флюсе, прежде всего я советую сначала изучить типы сварных швов. Разделяются они по нескольким признакам:

- По типу соединения – стыковые, угловые, тавровые, нахлестовые.

- По расположению в пространстве – вертикальные, горизонтальные, потолочные, нижние.

Далее расскажу о главных особенностях формирования самых популярных швов.

Потолочный, нижний

Сварка потолочным швом у меня осуществляется в 2 этапа:

- 1. Формирование подготовительного или коренного шва. Применяю 3-х-миллиметровую проволоку с небольшой силой тока.

- 2. Завершение шва.

Последняя стадия может выполняться в 2 варианта:

- С минимальной дугой, что позволяет соединению практически моментально схватываться.

- Точечный метод – исключает разбрызгивание металла, в том числе в сторону самого сварщика. Однако для большей надежности шов в начале и конце траектории потребуется дополнительно проваривать.

Техника сварки полуавтоматом нижнего соединения позволяет создавать высокопрочное соединение, так как обеспечивается равномерный расплав материала. Поэтому он часто применяется в производственной практике.

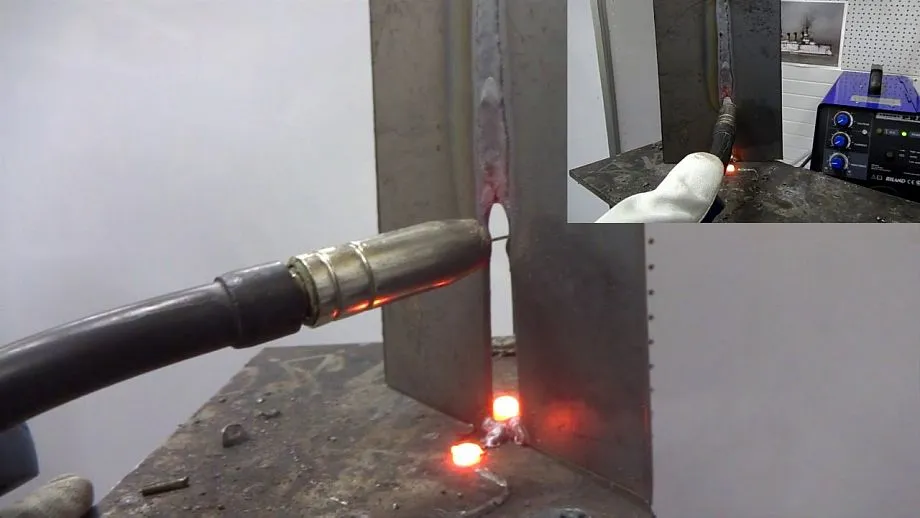

Угловой

Для соединения деталей под углом я применяю 2 способа:

- Строго под углом 90 градусов.

- С углом не более 60 градусов.

Отличие 1-го от второго в том, что конструкции можно проварить только изнутри, в то время как во 2-ом – с обеих сторон. При сваривании же трубок необходимо выполнить шов по всей окружности.

Стыковой, внахлест, тавровый

Когда мне требуется сварить отрезки труб или листовые элементы, я применяю стыковой шов в следующих модификациях:

- Односторонний. Применим для изделий не толще 4 мм.

- Односторонний с обработкой.

- Двухсторонний. Используется для заготовок от 8 мм.

Залогом формирования шва высокой прочности при 1-односторонней сварке является предварительная обработка поверхностей. Цель – создать скошенные под углом в 450 кромки. Для работы можно применить напильник или углошлифовальную машинку.

Когда мне нужно создать максимально стойкое на разрыв соединение, я применяют шов внахлест. При этом если требуется защитить его от сырости, то провариваю с двух сторон.

Отдельно следует упомянуть особенности сварки полуавтоматом при создании таврового шва. В большинстве случаев он применяется для фиксации основы какой-либо конструкции. При этом толщина слоя материала должна быть не менее 4 мм.

Вертикальный

При варке вертикального шва я учитываю такие особенности:

- Режим подбираю таким, чтобы расплавленный металл быстро застывал и не успевал стекать по поверхности. Обеспечивается это правильным задаванием величины дуги – она должна быть минимальна.

- Шов веду исключительно снизу-вверх. Таким образом соединение получается ровным, без наплывов.

Если же возникает острая необходимость варить сварочным полуавтоматом в обратном направлении – то есть сверху-вниз, то получению качественного шва мне помогает добиться соблюдение следующих правил:

- Применяю достаточно короткую дугу – чтобы устранить разбрызгивание и снизить расход проволоки.

- В начальный момент располагаю горелку перпендикулярно к поверхности.

- В дальнейшем веду прибор только под острым углом.

Хотя даже при строгом выполнении всех рекомендаций, лично мне никогда не удавалось добиться идеального результата таким способом варки. Поэтому не стал бы рекомендовать его никому в качестве основного.

При этом в ходе выполнения сварки я встречался с разными ситуациями – когда заготовки имели различную толщину и положение кромок друг относительно друга. В зависимости от условий я применяю 3 основные техники:

- Треугольник. Пригоден для заготовок не более 2 мм толщиной. Суть его в том, что шов наращивается снизу-вверх, при этом расплав натекает на уже застывший ранее обработанный участок, а его траектория напоминает треугольник. Это позволяет исключить стекание металла, так как он достаточно быстро застывает.

- Елочка. С его помощью можно добиться проварки стыкуемых поверхностей на глубину 2-3 мм. Движение электрода начинается у одного края. Далее материал расплавляется по всей толщине, при этом дуга продвигается вглубь стыка.

- Лестница. Данный вариант позволяет соединить заготовки, в стыке которых имеется зазор. Электрод просто перемещается на равном расстоянии по зигзагообразной траектории – от одного края к другому.

Совет! Чтобы начинающим правильно подобрать основные настройки полуавтомата, рекомендую обратить внимание на звук во время сварки. В идеале он должен быть равномерно шипящим. Если же наблюдается потрескивание, вероятнее всего неверно подобрано соотношение напряжения и подачи. Такой же симптом может наблюдаться и при плохом контакте инструмента с обрабатываемой поверхностью.

Горизонтальный

Горизонтальная технология сварки полуавтоматом с углекислотой или в инертной атмосфере позволяет создавать очень качественный прочный шов. Чтобы исключить возможные недостатки во время варки, рекомендую учитывать следующие важные моменты:

- Интенсивность дуги должна быть равнозначна тяжести капель расплава.

- Быстрота нарастания шва должна соответствовать параметрам сварки и месту применения.

- Процедура варки не должна прерываться, чтобы обеспечить стабильность расплава и последующее качество шва.

Техника сварки полуавтоматом для начинающих, да и вообще для мастера любого профессионального уровня, протекает в 4 основных этапа:

- Образование первичного или корневого вала. Формируется короткой электродугой при угле наклона порядка 800 и предельной силе тока, которую способен выдержать агрегат.

- Варка 2-го валика. Создается в один проход при средней силе тока, но с помощью максимального в поперечнике электрода. При этом применяется техника «углом вперед».

- Наварка 3-го вала. Если 2-ой валик получился большим, формирование 3-го происходит аккуратно по его центру, а если стандартным – то в 2 подхода.

- Проверка выполненной работы, устранение выявленных недочетов.

Отмечу, что основные дефекты по завершении процедуры мне всегда приходилось наблюдать на верху шва. Поэтому особенно тщательно необходимо выполнять проварку именно в этой части.

Сварка тонкого и толстого металла

На практике мне всегда приходится сталкиваться с ситуацией, когда сварку необходимо применять для соединения изделий разной толщины – естественно при этом требуется не только подбирать разные параметры для полуавтоматического аппарата, но и менять саму технологию.

Например, тонкостенные изделия можно соединять только 2-мя способами:

- Обычный листовой металл – применяются любые допустимые варианты.

- Заклепочный материал – методом внахлест через предварительно рассверленные отверстия в месте контакта.

При этом сварка тонкого металла полуавтоматом допускается только при соблюдении следующих условий:

Подача проволоки, напряжение и сила тока понижаются до минимума.

Исключается даже недолгая остановка дуги на одной точке – чтобы избежать прожога.

Чтобы не залить отверстия, заклепочный материал следует начинать варить только с центральной части нижнего изделия.

В случаях, когда свариваемая конструкция не требует жесткой герметизации, я всегда выполняю точечную сварку – то есть целенаправленно пропускаю от 1 до 5 см между местами соединения.

Заготовки толщиной более 4 мм относятся к разряду толстостенных. Чтобы создать между ними максимально прочный шов, с обеих кромок я снимаю фаски. При этом горелку по месту стыка веду не ровно, а как бы с небольшими колебаниями из стороны в сторону. Благодаря этому достигается лучшая проварка.

Сварка толстого металла полуавтоматом выполняется при следующих условиях:

- Зазор между краями заготовок не должен превышать 2 мм.

- В ширину шов делается равным толщине самой заготовки.

- Сварочные расходники подбираются в соответствии с типом материала и рекомендациями производителя аппарата.

Рекомендация! При необходимости качественной проварки изделий толщиной от 5 мм советую выбирать поэтапный способ. Сначала нужно основательно проварить центр, а затем края, верх, низ, периферию.

Особенности сварки проволокой

Работа на сварочном полуавтомате для начинающих не сводится только к знанию техники и правил обращения с оборудованием. Чтобы создать качественный шов, нужно грамотно подобрать расходный материал – присадочную проволоку. Она должна отвечать следующему минимальному набору требований:

- Соответствовать по хим.составу свариваемым материалам.

- Быть изготовленной из подходящих компонентов в рамках государственных и технологических стандартов.

- Храниться в рамках заданных сроков и условий.

В сварке различных материалов я применяю стандартные варианты присадки:

- Легированные стали и с низким содержанием углерода – Св-08ГС.

- Стальные сплавы с большим включением углерода – Св-08Г2с.

- Нержавейка – Св-06Х19Н9Т, Св-01Х19Н9, Св-04Х18Н9.

- Алюминий – СВ-АК5.

Справка! Для сварки черных металлов часто применяется самофлюсующая присадка – проволока, представляющая собой трубочку из стали с низким содержанием углерода и заполненная флюсовым порошком. В дуге оболочка расплавляется, а высвободившийся порошок при нагреве и испарении образует атмосферу защитного газа для шва.

Заключение

Полуавтоматическая сварка соединяет металлические заготовки путем плавления мест их соединения, застывания и образования единой структуры. Вместо электрода в ней используется проволока, которая вместе с инертным газом подается через сопло горелки. Полуавтомат состоит из корпуса, горелки, кабелей и системы подачи газа. Сварка может проходить как в среде углекислоты, так и в другом инертном газе, так и без них, но с применением специальной флюсовой проволоки.

Классифицируются полуавтоматы по ряду признаков:

- Типу корпуса.

- Способу защиты шва.

- Виду проволоки.

- Способности к транспортировке.

- Количеству необходимых фаз в сети.

- Механизму подачи присадки-проволоки.

Полуавтоматической сваркой можно создавать различные швы – стыковые, тавровые, угловые, нахлестом, вертикальные, потолочные, горизонтальные и нижние. Каждый из них имеет свои особенности и специфику формирования. При этом для тонкостенных и толстых заготовок имеются свои особенности сварки. Чтобы соединение было надежным, прочным и качественным, проволока-присадка должна соответствовать определенному ряду требований.

Какой сварочный полуавтомат лучше выбрать для дома?

При выборе сварочного полуавтомата для использования дома, следует учитывать несколько факторов, включая:

-

Тип сварочных работ: определите, какие типы сварочных работ вам нужны. Некоторые полуавтоматы специализируются на сварке тонкого металла, тогда как другие предназначены для сварки более толстых материалов.

-

Тип напряжения: проверьте, какой тип напряжения использует ваш дом. Большинство сварочных полуавтоматов работает от обычной сети переменного тока (220 В), но есть и модели, которые работают от сети постоянного тока (DC) или требуют трансформатора.

-

Мощность: убедитесь, что выбранный сварочный полуавтомат обладает достаточной мощностью для выполнения нужных вам работ.

-

Простота в использовании: выберите модель, которая легко настраивается и используется. Если вы новичок в сварке, то выбирайте более простые в использовании модели.

-

Бренд и гарантия: выбирайте сварочный полуавтомат от надежного производителя с хорошей репутацией и обратите внимание на длительность гарантии.

Некоторые из популярных брендов сварочных полуавтоматов для домашнего использования включают Lincoln Electric, Miller, Hobart, Esab и другие. Однако, важно помнить, что лучший сварочный полуавтомат для вас будет зависеть от ваших конкретных потребностей и бюджета.