Способы глубинного уплотнения грунта щебнем с применением послойной технологии

Технология уплотнения грунта

оглавление

- Способы уплотнения грунтов

- Виды катков для уплотнения грунта

- Виды плит для уплотнения грунта

- Технология уплотнения грунта, используя выше перечисленные машины

- Технология уплотнения грунта щебнем

- Проведения испытания после уплотненного грунта

- Сноска из СНИП про уплотнение грунтов

- Техника безопасности

Процесс увеличения плотности материала осуществляется путем применения механических усилий для перераспределения его частиц. Этот метод применяется при создании земельных насыпей, засыпке, строительстве железных и автомобильных дорог, улиц и магистралей, а также при устройстве фундаментов зданий и многих других строительных операциях. Если обратить внимание на более конкретное действие, можно рассмотреть метод уплотнения грунта с использованием щебня.

Процесс уплотнения грунта

Повышение плотности грунтового слоя на 1% обеспечивает увеличение несущей способности укладываемого поверх него асфальто- и цементо-бетона на 10-15%. Неправильное и недостаточное проведение подобных работ, напротив, приводит к осадкам и иным разрушительным последствиям.

Степень уплотнения грунта в каждом конкретном случае зависит от ряда факторов:

- типа обрабатываемого материала;

- уровня его влажности;

- применяемого способа воздействия;

- объёма прикладываемой энергии.

После проведения процедуры поверхность в меньшей степени подвержена сжиманию и различным деформациям.

Способы уплотнения грунтов

Придание материалу необходимой плотности осуществляется методом укатки, трамбовки и вибрирования. Оптимальным является сочетание сразу нескольких подходов, либо соединение одного из способов с рабочим действием (например, передвижение действующего устройства).

Способы уплотнения грунтов также определяются применением разных типов оборудования:

- Статическое.

Используется собственная масса механизмов. Регуляция степени воздействия происходит через корректировку веса или размера функционирующей площади устройств. Действие статических машин направлено преимущественно на поверхностное уплотнение грунтов, а на глубине их влияние ощущается мало.

- Вибрационное.

Механизм действует за счёт вращательных движений эксцентрикового груза. Устройства данной группы обеспечивают сочетание нагрузок динамического и статического типа (вибрация и волны сжатия). Степень уплотнения грунта на глубине гораздо значительнее, чем в случае статического воздействия. Машины данного типа подходят для оказания воздействия на крупноблочные и глинистые породы, песок, гравий и асфальтобетон. Вибрационные механизмы в общем числе занимают больше 2/3 всего рынка подобного оборудования.

«Обеспечить необходимую степень уплотнения грунта не выйдет, если подстилающая прослойка отличается зыбкостью и податливостью.»

Виды катков для уплотнения грунта

Катки отличаются тем, что их рабочий орган представляет собой перекатывающийся по рабочей поверхности валец. Существует несколько разновидностей таких механизмов.

| Вид катка | Краткое описание |

|---|---|

| Прицепной вибрационный | Может весить от 3 до 15 тонн. Подходит для большей части работ. |

| Статический трёхвальцовый | Вес – от 8 до 15 тонн. Два вальца работают на приводе, один занимает ведомое положение (в новейших моделях ведущими являются все три элемента). Устройство оснащено жёсткой рамой. Оказываемое усилие корректируется водной пригрузкой. |

| Самоходный вибрационный с одним катком | Приводные пневматические колёса, один вибрационный валец. Некоторые модели оснащены элементами-кулачками («пэдфут»), что обеспечивает значительную эффективность при работе с глинистыми породами и глубинное уплотнение грунтов. По массе может достигать от 3 до 17 тонн. |

| Ручной двухвальцовый | Облегчённый механизм без особых свойств, но достаточно распространённый. Весит от 4 до 10 центнеров. |

| На пневматических шинах. | Количество шин может колебаться от 7до 11, они выстроены таким образом, чтобы перекрывать следы друг друга. Возможно введение песочного или водного пригруза. Исходный вес от 10 до 35 тонн. |

| Вибрационный тандемный | Вибрацией и приводом оснащены оба вальца. Применяется для воздействия на подстилающие слои и покрытия из асфальтобетона (2-15 тонн, но есть и лёгкая разновидность, весом до 2-х тонн). |

| Статический с трамбующим воздействием | Есть кулачковые вальцы (4 штуки), имеет сравнительно высокую скорость передвижения (при весе 15-30 тонн), особенно часто используется на дорожных одеждах связного типа. |

Виды плит для уплотнения грунта

Плиты отличаются наличием плоского рабочего органа, который может оказывать вибрационное воздействие и передвигаться по поверхности обрабатываемой площади. Обычно их используют, чтобы обеспечить послойное уплотнение грунтов (СНиП 3.02.01-87) из несвязных крупно- и мелкозернистых материалов.

Самоходные плиты для уплотнения грунта

Тяжесть плиты рассматривается как её основной параметр. По массе такие элементы бывают:

- лёгкими (до 5 центнеров);

- средними (5-15 центнеров);

- тяжёлыми (боле 15 центнеров).

Также их различают по принципу работы:

- одномассные (колебания исходят от всей плиты, вес до 1 центнера);

- двухмассные (активно действует только нижняя часть рабочего элемента, а верхняя повышает общий уровень давления и является местом размещения двигателя, что в целом снижает инерционные потери);

- виброударные (рабочим органом является вибромолот, опирающийся на раму посредством пружин).

Большая часть вибрационных плит на данный момент относится к числу самоходных.

Технология уплотнения грунта, используя выше перечисленные машины

Чтобы степень уплотнения грунта соответствовала необходимым параметрам, его предварительно разравнивают бульдозерами и аналогичным оборудованием. Также чрезмерно сухой грунтовый материал увлажняют, а слишком влажный – осушают.

Плита для уплотнения грунта

Воздействие осуществляется в пределах отдельного участка («захватки»). Его размер определяется фронтом работ, которые должны быть выполнены, пока сохраняется оптимальная влажность грунта. При повышении плотности в области фундаментных пазух и траншей показано применение вибрационных плит, пневмо- и электротрамбовки (толщина укладываемых слоёв 0,15-0,25 м). Самоходные виброплиты используются при уплотнении засыпки под пол.

Если требуется уплотнить крупную насыпь (то есть речь идёт о больших площадях), то лучше воспользоваться прицепными, кулачковыми или гладкими самоходными катками. Уместны будут различные способы уплотнения грунтов c помощью круговых трамбовочных механизмов.

Технология уплотнения грунта щебнем

Один из вариантов подготовки участка к строительным работам — уплотнение грунта щебнем. Технология проведения данной процедуры обладает своей спецификой. Щебневая подушка позволяет увеличить несущую способность зданий, уменьшая нагрузку, предназначенную для фундамента.

Технология уплотнения грунта щебнем

Конкретная сфера применения материала зависит от его фракции:

- мелкая – садовые дорожки, незначительные (декоративные) элементы;

- средняя (2-4 см) – создание подушки под фундаментом и железобетонными конструкциями;

- крупная (4-7 см) – обустройство дорожного полотна, отсыпка площадок при условии текучести материала.

Уплотнение грунта щебнем производится с использованием тяжёлых катков, а также вибрационной трамбовки и плит, значительно ускоряющих процесс в целом.

При возведении небольших зданий для подушки используется щебень мелких фракций, а её толщина составляет 10-50 см. В качестве отсыпки поочерёдно используется щебень и песок крупных или средних фракций. Формирование берёт на себя роль выравнивающего элемента, поэтому щебень необходимо утрамбовывать как можно тщательнее. На песочных подушках рекомендуется использовать ручные трамбовки для уплотнения грунта.

Ленточный монолитный фундамент поддерживается слоем среднефракционного щебня. Правильно выполненная подушка, кроме своей основной функции, способна обеспечить теплоизоляцию и дренаж, что продлевает эксплуатационный срок здания. При обустройстве трубопроводов используется обратная засыпка грунта с послойным уплотнением.

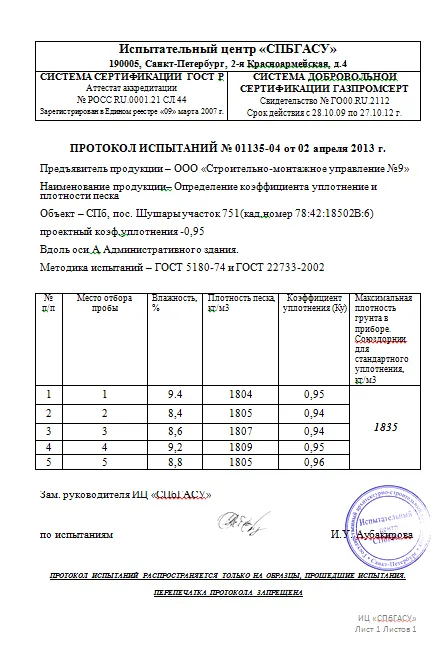

Проведения испытания после уплотненного грунта

Уплотнение грунтов и контроль степени уплотнения производится в соответствии со всеми нормами СНиП и ГОСТа. Отслеживание осуществляется как в процессе работ, так и после и завершения.

Степень уплотнения грунта фиксируется через сопоставление плотности образцов взятых на участке с оптимальными показателями плотности, демонстрируемыми материалом данного типа при стандартной обработке. Плотность исследуемого образца определяют коэффициентом уплотнения «К». Испытания грунтов после уплотнения осуществляет генеральный подрядчик и технадзор заказчика.

Сноска из СНИП про уплотнение грунтов

СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты»

- «Опытное уплотнение следует выполнять в соответствии с рекомендуемым приложением 4 по программе, учитывающей гидрогеологические условия площадки, предусмотренные проектом средства уплотнения, сезон производства работ и другие факторы, влияющие на технологию и результаты работ».

- «После уплотнения грунта на опытном участке надлежит определить плотность и влажность уплотненного грунта на двух горизонтах, соответствующих верхней и нижней части уплотненного слоя по ГОСТ 22733-77» (Приложение 4).

В июле 2003-го года ГОСТ 22733-77 был заменён на ГОСТ 22733-2002.

Протокол уплотнения грунта (образец)

Протокол испытания уплотнения грунта

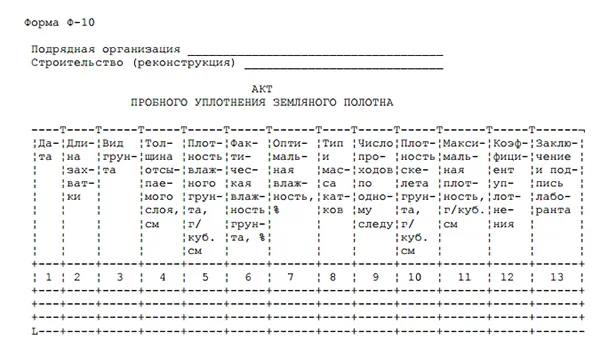

Акт на уплотнения грунта:

Акт на уплотнение грунта

Техника безопасности

Основными источниками сведений по технике безопасности, при проведении работ по повышению плотности грунтов, являются следующие документы:

- СНиП III-4-80 «Техника безопасности в строительстве»;

- СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты»;

- ВСН 52-96 «Инструкция по производству земляных работ в дорожном строительстве и при устройстве подземных инженерных сетей».

Заключение

Технология уплотнения грунта связана с большим количеством тонкостей: применение подходящего оборудования для воздействия на определённые материалы, учёт влажности, контроль качества, составление документации и так далее.

В ходе работ необходимо ориентироваться на ЕНиР, уплотнение грунта щебнем и результаты иных операций должны соответствовать всем установленным там нормам и расценкам.

Май 28, 2017

Рейтинг статьи:

похожие статьи

Что показывает Марка щебня?

Марка щебня показывает его прочность и является одним из важных параметров для определения качества щебеночного материала. Марка щебня обозначает среднюю прочность щебня в МПа (мегапаскалях), которая определяется при испытании на сжатие образцов щебня. Чем выше марка щебня, тем выше его прочность и качество, что важно при использовании щебня в строительстве дорог, зданий и сооружений. Обычно марка щебня указывается на упаковке или сопроводительной документации и может варьироваться от М50 до М1200 и выше в зависимости от типа и назначения щебня.