Изготовление пеллет в домашних условиях — самодельный пресс для изготовления с чертежами и фото

- Сколько стоит

- Оборудование для пеллет (с видео)

- Пресс для изготовления топливных брикетов своими руками

- Схема производства

- Финансовый план

- Способы продвижения и сбыта

- Помещение для организации бизнеса

- Устройство гранулятора

- Сырье

- Оборудование для изготовления пеллетов

- Самодельный пресс

- Сравнение технологий производства пеллет

- 5 Процесс изготовления альтернативного топлива

Сколько стоит

Развернуть такой бизнес требует существенных инвестиций. Для запуска производства на предприятии потребуется вложить около 7 миллионов рублей. Основная часть затрат, безусловно, связана с приобретением необходимого оборудования. На эту цель потребуется в районе 6,5 миллионов.

Также не стоит забывать и про рекламные расходы, ведь без рекламной кампании будет трудно привлечь потребителя. И сетевики охотнее работают с компаниями, которые сами занимаются продвижением своей продукции.

Но выгодно ли вообще браться за это дело, ведь первоначальные затраты довольно серьезные и внушительные? Рентабельность у этого бизнеса, по статистике, довольно высока. Сырье обходится недорого. Основные затраты – это содержание оборудования. Окупится цех приблизительно за 2 с половиной года.

Оборудование для пеллет (с видео)

Существуют в России фирмы-разработчики оборудования, станков, и производственных линий, в том числе и по производству топливных пеллет и брикетов, которые могут осуществить изготовление оборудования непосредственно с учетом ваших пожеланий по индивидуальному заказу. В предлагаемом видео компания, которая изготавливает именно такое оборудование:

До недавнего времени производители пеллет ориентировались преимущественно на западного потребителя. Но оказывается предприимчивые люди уже давно с успехом используют такие агрегаты в хозяйстве и у нас в России. Прессы ОГМ-1.5, сушилки АВМ-1.5 исправно трудятся у одного моего знакомого фермера еще с советских времен, слегка модернизированные, с новым набором роликов и матриц выдают разнообразную продукцию.

Мини-оборудование для пеллет как правило многофункционально. Меняя матрицы можно производить пеллеты из соломы, сена, лузги, садовых отходов. Это одновременно утилизация отходов и производство сырья для отапливания жилья, теплиц, скотных помещений.

На нем же можно производить по нужной рецептуре корма, удобрения и многие другие вещи, нужные в хозяйстве.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Схема

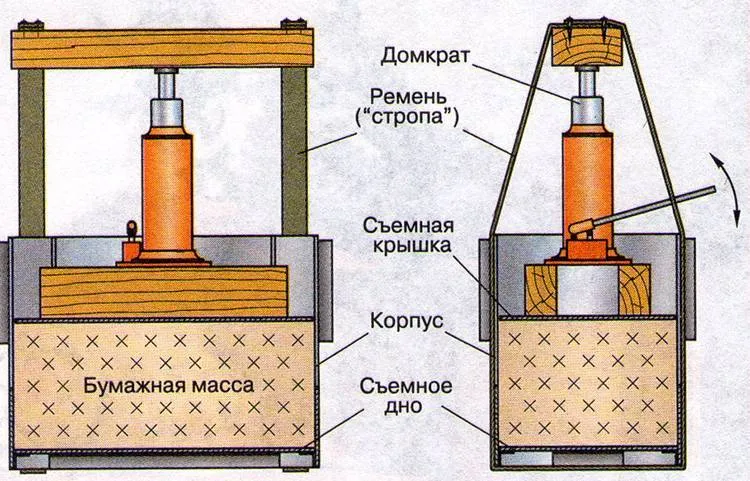

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Схема производства

Изготовление пеллет происходит в несколько этапов:

- Сначала поступающее сырье проходит первый этап измельчения, разбивая на фрагменты 25*25*2мм. Этот этап необходим для более равномерной и быстрой сушки. Сырье в дробилки подается скребком, храниться оно должно на бетонном настиле, чтобы исключить попадание грунта, песка и камней.

- Затем полуфабрикат сушилках ленточного или барабанного типа доводится до влажности 8-12%. Во всей технологии это самый энергоемкий процесс, но от степени влажности сырья зависит качество топлива. В среднем на доведение 1 тонны сырья до требуемой влажности уходит 1МВт энергии. Для снижения затрат сжигать в сушилках можно кору или другое некондиционное сырье.

- Полученная масса мелко дробится (частицы не более 4мм, для высококачественных гранул 1,5мм) с помощью молотковых мельниц.

- Если в процессе сушки влажность сырья снизилась ниже 10%, полуфабрикат увлажняется мелко дисперсионной водой или паром. Пар необходим для твердых пород древесины (дуб и т.п.) или для залежалого сырья. Для мягкой древесины или качественного сырья достаточно воды. На этом этапе обычно используются шнековые смесители.

- Полученный продукт прессуется. Пресс может иметь плоскую или цилиндрическую матрицу. Размер матрицы определяет производительность установки. Количество сырья, производимого за единицу времени зависит также от диаметра гранул.

- Разогретые во время прессования пеллеты охлаждают. Во время остывания снижается их влажность, что повышает качество.

-

Гранулы просеиваются и упаковываются. Иногда они хранятся насыпью в бункерах, но для чтобы сохранить качество неизменным, желательно продукцию расфасовывать в большие мешки – биг-бэги, которые доставляют потребителю. Наиболее качественная продукция фасуется в мешки по 20-25 кг.

Финансовый план

Инвестиции в бизнес-проект

Для организации производства нужны следующие инвестиции в рублях:

- регистрация предприятия – 10000;

- сертификация – 30000;

- производственная линия – 2 950 000;

- транспортировка, монтаж и наладка оборудования – 590 000;

- дополнительный инвентарь – 100000.

Итого: 3 000 000 рублей

Текущие расходы

Ежемесячные затраты на изготовление каждой тонны топлива в рублях составят:

- сырье – около 750;

- электричество – 450;

- зарплата – 400;

- амортизация – 240;

- тара и транспортировка – 120;

- другие расходы (аренда, транспортировка и пр.) – 200.

Итого: 2160 рублей.

Доходы от продаж

Производительность мини-завода при стандартном восьмичасовом рабочем дне позволяет изготавливать до 60 тонн пеллет в месяц. Оптовая стоимость тонны продукции составляет около 6 тысяч рублей. В результате доход в месяц составит 6000х60=360000 рублей.

Затраты на производство 60 тонн пеллет составят 2160х60=129600 рублей. Таким образом, чистая прибыль составит 360000-129600=230400 рублей.

Способы продвижения и сбыта

Разумеется, сегмент частников, использующих твердотопливные котлы мощностью до 100 кВт, постепенно растет, потребляя на сегодняшний день около половины объема внутреннего производства. Однако в ближайшее время доля розницы на рынке пеллет значительно уменьшится вследствие появления нового класса покупателей топливных гранул, сжигающих их в котлах мощностью 250–1000 кВт для отопления заводских цехов, тепличных и складских комплексов, бизнес-центров, жилых зданий и даже коттеджных поселков.

Перечисляя наиболее эффективные каналы сбыта топливных гранул, можно упомянуть следующие варианты:

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

Устройство гранулятора

Гранулятор напоминает по устройству электромясорубку с одним отличием: нож находится на внешней стороне, за решеткой-матрицей.

В процессе гранулирования сырьевая масса загружается в бункер, из которой под давлением проталкивается через нагретую до 110 гр. матрицу. Обеспечивает проталкивание смеси движение шнека, создающего давление и прижимающего измельченное и увлажненное сырье к матрице.

По достижении критической величины объема происходит продавливание спрессованного сырья через отверстия матрицы. Специальный резак отрезает гранулы нужного размера. Пластичные капсулы остывают, сохраняя приданную им форму.

Возможно вас также сможет заинтересовать информация о том, как происходит содержание индоуток в домашних условиях.

Принцип действия состоит из последовательных операций:

- подача измельченного корма из бункера на вращающийся вал;

- сжатие;

- продавливание через матрицу;

- обрезка ножом;

- поступление в приемную чашу.

Диаметр отверстий в решетке определяет диаметр капсул. В зависимости от мощности электродвигателя диаметр может быть от 5 до 10-15 мм. Расстояние, на котором установлен нож после решетки, задает длину гранул.

На видео – как устроен и работает гранулятор:

Основные части гранулятора:

- загрузочный бункер;

- шнек;

- матрица;

- нож;

- приводной вал;

- редуктор;

- электродвигатель;

- станина;

- приемный бункер.

А вот как происходит разведение уток в домашних условиях для начинающих и на что следует обращать внимание, указано здесь. Все детали устройства из металла

Все детали устройства из металла.

Конкретные характеристики толщины и диаметра матрицы, диаметра шнека, мощности электродвигателя определяются в совокупности.

Агрегаты, предлагаемые производителями, могут использоваться для приготовления не только комбикормов, но и пеллет (топливных гранул из опилок).

Основные характеристики грануляторов, предлагаемых производителями:

Максимальная мощность выпускаемых агрегатов 30 кВт с производительностью более 1000 кг в час. Вес установки более 500 кг.

А вот как выглядит утка голубой фаворит и как её правильно разводить в домашних условиях, указано здесь.

Стоимость устройств

- с электродвигателем 2,2 кВт – от 53000 руб.;

- 7 кВт – от 83000 руб.;

- 15 кВт – от 190000 руб.

Достоинства промышленных грануляторов:

- надежность;

- длительность эксплуатации;

- универсальность;

- экономичность;

- безопасность;

- удобное обслуживание.

Высокая стоимость агрегатов, изготовленных в промышленных условиях, заставляет животноводов делать устройства кустарным способом, используя подручные средства.

А вот как происходит выращивание бройлеров без комбикорма и какие корма стоит использовать, можно прочесть здесь.

Сырье

- Опилки и стружка. Пеллеты из древесных опилок считаются гранулами первой категории и характеризуются самым низким показателем зольности в сочетании с высокой удельной теплотой сгорания. Их можно использовать в любых отопительных котлах, включая установки небольшой мощности. Оптовая стоимость опилок начинается с 100–150 руб./м³;

- Щепа. Для производства топливных пеллет часто используют отходы лесопилок, а также дробленые остатки некондиционной древесины. Вследствие наличия коры и корней это сырье является менее ценным, поскольку содержание подобных примесей приводит к увеличению зольности. Средняя стоимость щепы — от 150–200 руб./м³;

- Торф. Из верхового торфа производят не только пеллеты, но и торфяные брикеты, которые можно сжигать как в предназначенных для этого котлах, так и в обычных каминах. Зольность торфяных гранул находится в пределах 3%, что позволяет отнести их ко второй категории и успешно использовать в промышленных установках. Средняя стоимость торфа — 290 руб./м³;

- Солома. Данное сырье для производства пеллет отличается самой высокой теплотворностью в сочетании с зольностью на уровне 4–10%. Поэтому гранулы из соломы служат топливом преимущественно на крупных ТЭЦ, оснащенных котлами специальной конструкции. Стоимость соломы — от 340 руб./м³;

- Отходы сельского хозяйства. Пеллеты также можно делать из отходов переработки сельскохозяйственных культур — подсолнечника, гречихи, кукурузы, льна. При зольности 2,5–7% данный вид топлива требует установки системы автоматической очистки котла. Стоимость лузги подсолнечника — 180 руб./м³.

Качество сырья следует оценивать в соответствии с несколькими основными критериями, определяющими пригодность такового для дальнейшей переработки:

- Исходный материал не должен содержать каких-либо твердых примесей (камней, песка, металла), мусора и несгораемых минеральных остатков;

- В состав сырья обязательно должны входить лигнин и органические смолы;

- Влажность материала не должна превышать 35–40% (в противном случае производственный процесс сильно замедляется, а расходы на сушку возрастают).

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают двух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Чтобы ускорить процесс извлечения прессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать диаметру пуансона. Такой механизм позволит автоматически выталкивать готовые изделия после отключения гидравлики.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

5 Процесс изготовления альтернативного топлива

Когда станок для производства пеллет готов, можно приступать к работе.

Схема изготовления прессованного топлива такова:

- Подготовить сырьё. Для этого измельчить ветки, кору и прочие крупные фрагменты. Оптимальный вариант — использование дробилки. Этого этапа можно избежать, если удалось приобрести качественные мелкие опилки столярного производства, лузгу или жмых. Солома также не нуждается в дробилке, её режут специальными ножницами.

- Подсушить полученный материал. Его влажность не должна быть выше 9−15% от общей массы сырья.

- Смесь необходимо снова увлажнить. Если влажность материала будет ниже 8%, готовые пеллеты будут просто рассыпаться сразу после выхода из гранулятора.

- Засыпать массу в форму, включить двигатель, запустить пресс. При давлении смесь сцепляется, благодаря выделяющемуся из дерева лигнина (вещество содержится в растительных клетках и играет роль клея).

- Просушить готовые изделия.

Стоит иметь в виду, что на выходе пеллеты нагреты до 90 градусов и довольно хрупкие

Поэтому обращаться с ними нужно осторожно. Для просушки изделия раскладывают в проветриваемом помещении или на улице, прикрыв от прямого солнечного света

Следует беречь продукцию от дождя и снега.

Дата: 25 сентября 2020

Где взять элементы для дизайна?

Существует множество способов получить элементы для дизайна:

-

Бесплатные ресурсы для дизайна: на таких сайтах, как Pexels, Unsplash, Pixabay, Freepik, можно найти бесплатные фотографии, иллюстрации, текстуры, шрифты и другие элементы для дизайна.

-

Платные ресурсы для дизайна: на таких сайтах, как Shutterstock, iStock, Adobe Stock, Depositphotos, можно найти большой выбор высококачественных элементов для дизайна, которые стоят небольшие деньги.

-

Самодельные элементы: можно создать элементы для дизайна самостоятельно, используя фотоаппарат, графический планшет, кисти и краски.

-

Обращение к дизайнеру: можно заказать элементы для дизайна у профессионального дизайнера, который создаст уникальные элементы, соответствующие вашим потребностям.

Независимо от выбранного способа, важно проверять лицензии на использование элементов и соблюдать авторские права.