Изготовление универсального стола-верстака из фанеры для гаража в сообществе «Сделай Сам» на DRIVE2

Процесс преобразования подвала гаража в небольшую мастерскую был временно приостановлен из-за летних забот. С мая по сентябрь я занимался доработкой дачного домика и приусадебного участка. Только в начале октября весь инструмент был перенесен в гараж.

В декабре неожиданно выяснилось, что у меня в запасе осталась неделя отпуска. Грех было не воспользоваться случаем, и я решил оборудовать себе в мастерской рабочее место — собрать и установить небольшой верстак.

Основные требования были простыми:

1. Верстак должен быть универсальным — столярно-слесарным. Я больше работаю с деревом, но гараж является ремонтной базой для авто. Поэтому иногда требуется раскурочить какую-нибудь железяку.

2. Верстак должен быть мобильным. Т.е. он должен легко разбираться на модули с целью возможной перевозки в багажнике моего автомобиля.

3. Верстак должен быть технологичным. В том смысле что я должен обойтись при сборке тем инструментом, который уже есть в наличии без необходимости покупки нового.

На проектирование я убил пару вечеров. Уж очень сильно первое требование противоречило второму. Мобильность требовала небольших размеров, при этом хотелось иметь тиски для слесарки, тиски для столярки, место для пайки/работы сидя и еще место для сборки различных компонентов.

В итоге где-то на YouTube я позаимствовал идею съемной двухсторонней столешницы, и дело сразу пошло веселее. Основным материалом подстолья был выбран брусок, на столешницу и полки было решено пустить фанеру. Кроме того у приятеля после отделки кузова Газели остался кусок ламинированной фанеры размером примерно метр на полтора. Его было решено пустить на съемную столешницу.

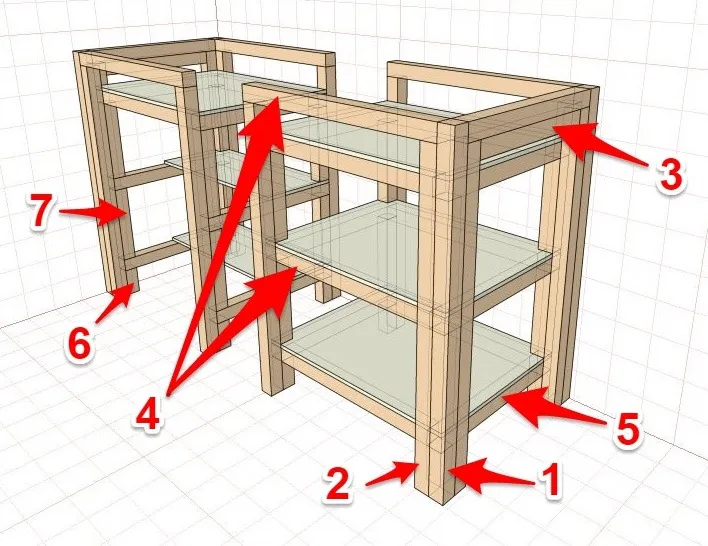

Подстолье решил делать из двух неразборных корпусов, соединяемых между собой болтами. Габариты одного корпуса — 930 х 700 х 600 (В х Ш х Г). По высоте исходил из комфортного для моего роста уровня рабочей поверхности в 950 мм. Глубину определил размер гаражной ямы, через которую, в случае чего, верстак придется вытаскивать (она у меня 700 мм шириной). Ну, а ширину корпуса выбирал “на глазок”, чтобы визуально стол смотрелся пропорциональным.

1) Стойка ножки длинная, 930 мм, 4 шт., 2) Стойка ножки короткая, 885 мм, 12 шт., 3) Боковина под тиски, 420 мм, 2 шт., 4) Продольное ребро, 655 мм, 14 шт., 5) Поперечное ребро, 510 мм, 14 шт., 6) Стойка наборной ножки короткая, 100 мм, 8 шт., 7) Стойка наборной ножки длинная, 280 мм, 16 шт.

Изначально я не планировал делать центральные стойки “в пол”. Боялся, что при работе буду о них биться носками ботинок. Думал, что после сборки и стягивания корпусов просто отпилю лишнее, оставив только угловые ноги. Но в итоге оказалось, что центральные ноги мне абсолютно не мешают. Решил оставить их, как на картинке.

В первый день отпуска отправился в магазин за материалом. Купил 60 метров бруска 45х45 и два листа фанеры 2440х1220. Остаток дня потратил на распил деталей.

Я еще не обзавелся инструментом для мастерской. Поэтому все пилил ручной циркуляркой и мечтал о торцовке 🙂

Второй день прошел более плодотворно, — я собрал корпуса. Начал с угловых ног. Технологию изготовления бруса из четырех брусков я отработал еще по весне при изготовлении кровати на дачу.

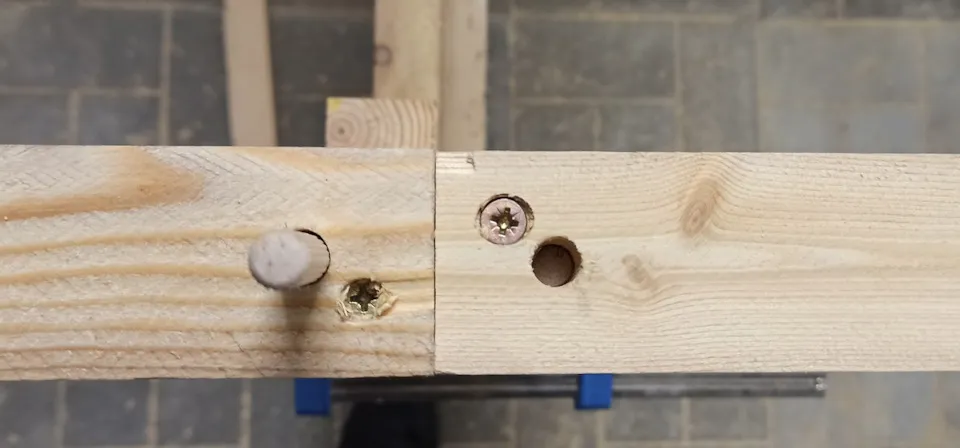

При соединении использовал шкант с шагом в 200 мм, дальше клей ПВА и стяжка струбцинами. Подробнее о технологии можно глянуть в посте о кровати

Полный размер

Поперечные и продольные ребра между собой соединял “вполдерева”. Выборку половины начерно делал циркуляркой, доводил стамеской

Полный размер

Внутренний брусок ножек делал наборным. Сначала к основной ноге крепил на клей и шкант кусок бруска. Далее на нем собирал ребра внахлест. Ребра крепил к бруску шкантом и шурупами (вертикально насквозь). Потом по аналогии набирал следующий уровень.

Полный размер

Первый корпус готов, клею ноги на второй

Полный размер

Технология крепления горизонтальных ребер к вертикальным стойкам. Все эти соединения скрыты от глаз, можно сверлить насквозь. Далее шкант обмазываем клеем и другим шкантом загоняем на нужную глубину.

Полный размер

Корпуса готовы. В левом предусмотрено место для ног для работы сидя. Почему в левом? Ну, я правша, и не люблю, когда рабочая рука висит в воздухе.

Корпуса стягивал болтами. Кстати, с этого ракурса видно принцип набора ножки

Вечер второго дня завершился изготовлением столешницы. Я планировал на “столярную” столешницу использовать фанеру 10 мм в два слоя, но нашел только 12 мм нормального качества. В общем, напилил с запасом в пару сантиметров два листа, намазал клеем и понял, что не подумал о гнёте. В гараже не нашлось ничего достаточно тяжелого и плоского. Придавил в итоге старым движком Икса (через брусок для равномерного распределения нагрузки).

Следующим этапом я приступил к изготовлению столярных тисков. Можно, конечно, было купить готовые, но, во-первых, это “не спортивно”, а, во-вторых, у меня в запасах оказалось куча всякого ненужного старого барахла, которое неплохо было бы утилизировать. Пару лет назад у меня на трассе сложился оригинальный домкрат. Выправить его было нереально, выбрасывать жалко. Я просто купил на разборке точно такой же и положил в авто, а старый ждал своего часа на полке. Кроме того, в завалах нашел два старых газ-лифта задней двери (я их поменял в прошлом году, так как они совсем не держали нагрузку) и еще что-то типа стойки от какого-то отечественного авто, доставшиеся мне по наследству от старого владельца гаража.

Полный размер

20 минут работы болгаркой и у меня в руках отличный винт с трапецеидальной резьбой и две направляющие под будущие тиски. Газ-лифты я тоже спилил по краю, чтобы стравить воздух и облегчить ход штока

Полный размер

Первая примерка. Один кусок фанеры на губку, которая крепится к верстаку и два куска на вторую. Оказалось мало. Пришлось делать 1 + 3

Полный размер

В качестве рычага использовал шток от стойки. Получилось не очень эстетично и слегка неудобно. Отверстие на винте 12 мм, а шток — 10 мм. Болтается гадёныш. Как только найду что-то более подходящее — поменяю. Но, в целом, механизм работает на 5+

Полный размер

Крепления водопроводной трубы нашлись в старых запасах. Для красоты, конечно, можно было выпилить фиксатор из фанеры, но мне хотелось быстрее опробовать механизм. Если что, потом можно будет переделать

Полный размер

Изнутри тоже все просто. На газ-лифтах никакого усилия нет, поэтому обошелся хомутами из запасов. Бочонок никак не крепил в бруске, просто сделал отверстие нужного диаметра. Сам брусок притянул к подстолью двумя саморезами

Первое испытание. Максимальное раскрытие тисков — 131 мм. Для моих целей — вполне достаточно

После установки тисков вернулся к столешнице. Для начала аккуратно вывел ее в размер верстака, потом приступил к перфорации. Разметка и сверление заняли суммарно 3 часа, но рука потом болела пару суток.

Полный размер

Нелегкая эта работа… 13 рядов по 5 отверстий в каждом плюс 3 на губке тисков

К подстолью столешницу крепил на уголки. Уголки к царгам притянул саморезами, а вот к самой столешнице — болтами, чтобы обеспечить возможность неоднократной разборки. Под болты в столешницу были забиты футорки с распорными шариками.

Полный размер

Столешница готова

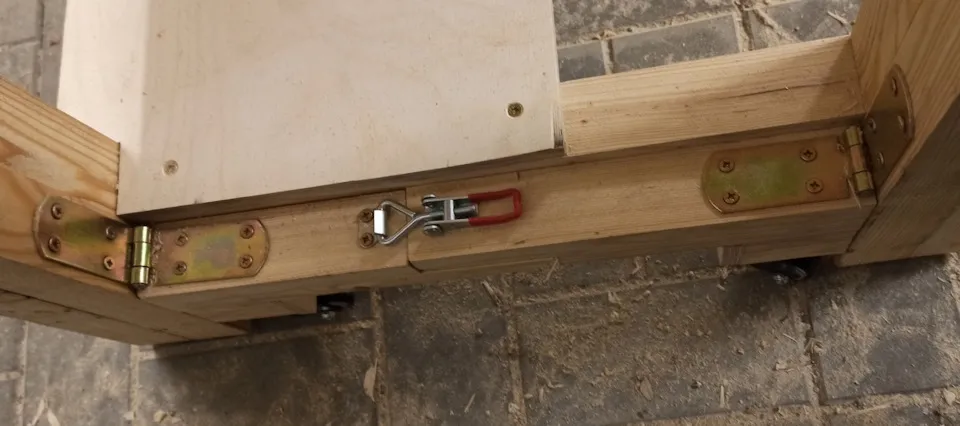

Пока бегал вокруг столешницы с дрелью понял, что верстаку не хватает мобильности. В “столярном” режиме удобней работать, когда верстак стоит не у стены, а примерно посередине гаража. Кантовать его каждый раз туда-обратно — вариант плохой. Вывод? Нужны колеса! И колеса выдвижные, чтобы в рабочем режиме сохранить все плюсы массивного основания (не зря же я такие ноги делал!).

Тут же на листочке набросал складной механизм и приступил к реализации.

Полный размер

Механизм в стационарном режиме

Полный размер

Механизм в мобильном режиме

Что сказать? Механизм работает, но можно было заранее подумать и сделать лучше. Пока исправлять не стал. Задним числом набросал схему возможной будущей модификации колесной базы.

Фурнитуру для выдвижного механизма в магазинах я с наскоку не нашел. Пришлось заказывать на озоне. Из-за новогоднего ажиотажа сроки доставки сильно сдвинулись и заказ я получил только 6-го января.

Чтобы не терять время в ожидании решил из остатков фанеры и бруска соорудить себе табуретку для работы за верстаком сидя. Схемы и размеров нет, — делал на глазок. Табурет регулируется по высоте. В нижнем положении высота поверхности 510 мм, чтобы было удобно просто присесть для отдыха. В верхнем положении поверхность можно поднять до 660 мм. Это уже высота барного табурета для комфортной работы на столешнице верстака.

Полный размер

Основание сиденья сделал из фанеры, поверху пустил брусок, распущенный по длине на две части. Также их фанеры собрал короб раздвижного механизма.

Полный размер

Для жесткости сделал четыре укосины. Самое сложное было рассчитать правильный угол для крепления к коробу. В итоге с третьей попытки подогнал один из брусков, замерил углы и остальные сделал уже по шаблону. Выемку делал ручной японской пилой. Идеального стыка не получилось, но результатом я остался доволен

Полный размер

Крючок запорного механизма выпилил болгаркой из мебельного подвеса из старых запасов

Мне нужно было только два положения сиденья по высоте. Но по итогу сделал еще два промежуточных. Так что теперь сиденье можно выставить на 510, 560, 610 и 660 мм от пола.

6 января, наконец, пришли колеса, замки и петли. Кроме того, открылись кое-какие магазины и я смог купить банку масла для покраски изделия. Потом началась самая муторная часть — шлифовка и покраска верстака с табуретом.

Полный размер

Изделия сохнут после покраски (шток табурета вставлен на пару сантиметров, поэтому смотрится криво). На столешницу и сидушку использовал остатки масла, которое приобретал летом. Оно было прозрачное, как слеза. А новая банка оказалась с маслом желтого-коричневого цвета. Сочетание получилось интересным.

Полный размер

А вот фото со второй столешницей. По плану она двусторонняя, т.е. ее можно переворачивать

Небольшие итоги

Два листа фанеры и брусок мне обошлись в 5500. За два комплекта колес отдал 700 рублей. На петли, саморезы, болты, гайки, шканты и клей ушло ещё около 1000. Таким образом, общий бюджет верстака и табурета составил около 7200 рублей и около 30 часов на работу.

Конечно, это ещё не финальный вариант. Первоначально я планировал в ламинированную столешницу врезать фрезером лист текстолита с левого края для пайки и работы с электроникой, а справа — стальную пластину 2-3 мм толщиной. Справа также планируется установка слесарных тисков. Они будут на собственном основании, которое будет фиксироваться на столе столярными тисками.

Ещё хотел по заднему краю ламинированной столешницы пустить бортик с небольшим заходом на боковины. В слесарном режиме верстак будет стоять у стены, бортик позволит: а) лучше зафиксировать съемную столешницу на столе, б) ближе придвинуть стол к кривой стене в) убережёт от падения инструмент и расходники.

Пока ничего этого делать не стал. Во-первых, лист текстолита, который я планировал врезать в столешницу, используется мной для пайки уже ни первый год. Уж очень он покоцаный, чтобы им портить такую красоту 🙂 Во-вторых, мне не понравился цвет ламинированной столешницы. На черном бросается в глаза любая пылинка, плюс черный поглощает свет, боюсь, что работать будет некомфортно.

Короче, со съемной столешницей буду ещё экспериментировать. Поставлю тиски, сделаю освещение, а потом буду решать. Возможно, заменю ее на обычную фанеру, а ламинированную пущу на что-то другое.

Как правильно положить фанеру на пол?

При положении фанеры на пол необходимо учитывать ряд важных моментов:

-

Подготовьте поверхность: перед тем как положить фанеру на пол, убедитесь, что поверхность пола ровная, сухая и чистая. Если необходимо, удалите все грязь, пыль и другие загрязнения с помощью швабры или пылесоса.

-

Выберите правильный размер: выберите фанеру нужной толщины и размера, который соответствует размерам помещения. Обычно фанеру можно купить в листах размером 1,22х2,44 метра. Если необходимо, можно также подрезать листы под нужный размер.

-

Установите фанеру: после того как вы выбрали правильный размер фанеры, можно начинать ее укладывать. Положите первый лист фанеры на пол, прижимая его к углам и к краям стен. Закрепите фанеру на полу гвоздями или саморезами, используя электрическую дрель. Повторите эту операцию с остальными листами фанеры, пока пол не будет полностью покрыт.

-

Оставьте зазоры: между листами фанеры оставьте небольшие зазоры для того, чтобы у фанеры была возможность расширяться и сжиматься в зависимости от условий окружающей среды.

-

Зачистите швы: после того как вы уложили все листы фанеры, зачистите швы и зазоры между листами, используя шкурку или стеклохолст.

-

Закончите работу: после того как вы зачистили швы, вы можете продолжать работать с полом: укладывать напольное покрытие или просто использовать его как временную поверхность.

При укладке фанеры на пол необходимо быть осторожным и точным, чтобы избежать неровностей и неправильного соединения листов. Если у вас нет достаточного опыта, рекомендуется обратиться за помощью к специалистам.